点焊焊接工艺第二课

接触焊的分类三节

3.点焊的规范参数

点焊的规范参数有焊接电流、通电时间、电极压力以及电极工作表面尺寸等。

1)通电时间和焊接电流

(1)硬规范和软规范根据焊接时间长短和焊接电流大小,通常把焊接规范分为硬规范和软规范两种。硬规范是指在较短的时间内通以较大的焊接电流,而软规范则是在较长的时间内通以较小的焊接电流。

采用硬规范具有生产率高、焊点压坑浅、电极寿命长、焊件变形小以及能焊接导电性和导热性好的金属等优点。但是,采用硬规范也有其缺点和局限性。首先是因为通电时间短,焊接电流大,对通电时间必须精确控制,不然,时间的微小变化就有可能引起加热不足或过烧等缺陷。其次,由于网络电压的瞬时变化也会引起上述同样的结果。另外,当焊机功率不足或点焊脆性和淬硬性比较大的焊件金属时,也不宜采用硬规范。

采用软规范焊接时,由于加热时间较长,与此同时,散走的热量也较多,则对于高导热性和导电性的金属,如铝合金就禾能采用软规范,而必须采用硬规范。但在焊机功率不足或焊接焊后容易产生脆性淬火组织倾向的金属(如30rMnSiA钢)时,均采用软规范。

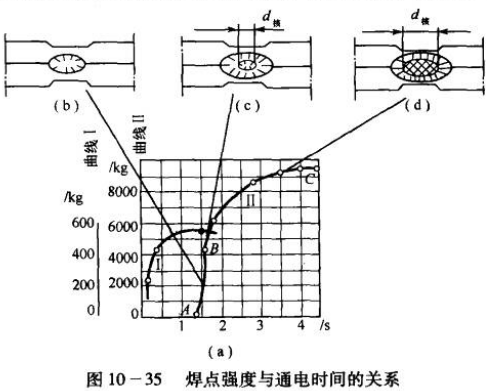

(2)通电时间和焊接电流对焊点强度的影响在其他参数不变的情况下,焊点强度与通电时间长短的关系如图10-35所示。由曲线中的4S段可以看出,通电后,随着通电时间的延长,强度提高很快。在这一段时间内,焊接区还没有到达焊接温度,焊点没有形成熔化核心,只是一种塑性连接,如图10-35(b)所示,则焊点强度低而不稳定。在这种情况下,焊接电流或通电时间的微小变化,均会引起强度的重大变化。B点以后,焊点中开始出现熔化核心,如图10-26(c)所示,随着时间的延长,熔化核心不断增大,强度也不断提高。当接近C点时,曲线显得比较平坦,即使通电时间继续延长,然而强度提高并不显著,这是因为焊点温度升高,属金属散热加速,所以核心增长不多,焊点质量比较稳定。C点以后,由于通电时间过长,焊点过热而产生金属飞减,使焊点表面压坑加深,强度反而下降。则在选择焊接规范时,应该选择在C点附近,即必须采用具有溶化核心的焊接。

从图10-35所示中还可以看到,焊件越厚、曲线BC段也越陡,规范参数变化对焊点强度的影响也就越敏感。

对于焊接电流对焊点强度的影响,与通电时间的影响是相同。

2)电极压力

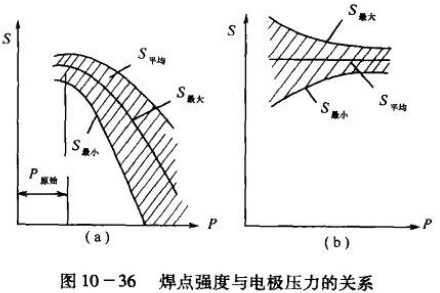

点焊时,当电极压力的增大,接触电阻和电流密度会减小,从而导致焊件加热不足,焊点核心减小,则焊点强度下降,如图10-36(a)所示。当电极压力相当大时,甚至不能形成焊点核心,此时相当于用图10-35(a)中的AB段规范进行焊接。因此,在一定焊接电流和通电时间下,应有一个适当的电极压力值,这样才能保证焊点质量。

若在增大电极压力的同时,加大焊接电流或延长通电时间,使加热程度维持不变,保持原有的焊点强度,则由于压力的增大,由焊件装配间隙、焊件刚性等所引起的压力波动,对强度影响较小,所以焊接质量的稳定性显著提高,如图10-36(b)所示。

点焊时,电极压力大小根据下列因素选定:

(1)焊件的材料性质材料的高温强度越髙,则电极压力越大。例如,焊接不锈钢和耐热钢应比焊低碳钢时的压力大。

(2)焊接规范越硬,电极压力越大。

当焊件要求的电极压力很高而造成焊点加热不足的困难时,则可在通电加热时采用适当的焊接压力,而在焊接电流接通前和切断后,分别施以较高的预压力和锻压力。

3)电极工作表面的尺寸

焊点核心的最大直径与电极工作表面直径有关,通常

d核=(0.9-l.4)d极

式中d核——焊点核心的最大直径(mm);

d极——电极工作表面直径(mm)。

但是,电极工作表面直径不能随意增大,如果其他参数不变的情况下,电极工作表面直径过分增大,由于电流密度的减小,使产生的热量减少,导致焊点加热不足,则焊点强度反而下降。所以在焊接过程中,若电极工作表面尺寸因磨损引起增大时,必须及时修整。

由于焊点核心直径与电极工作表面尺寸有一定关系,而焊点核心直径又取决于焊件厚度,则可以根据焊件厚度和电极形状来选择一定的电极工作表面尺寸。当采用平面电极时,焊件厚度δ<2mm,d极=2δ+3(mm);焊件厚度δ>2mm,d极=1.5δ+5(mm)。而当采用球面电极时,焊件厚度δ=lmm,R极=40-100(mm),焊件厚度δ=2-3(mm),R极=100-200(mm)。

4.不同厚度和不同材料焊件的点焊

1)焊点熔化核心的偏侈

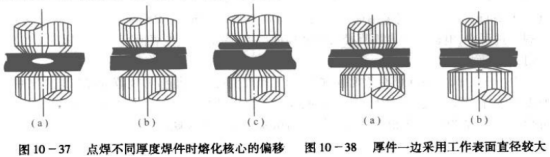

相同厚度和相同材料焊件点焊时,两焊件的热量分布是一致的,则焊点熔化核心能对称地分布于两焊件之间。当点焊不同厚度的两焊件时,由于厚件的内部电阻大,所产生的热量多,薄件的内部电阻小,所产生的热量少,并且两焊件间的接触表面厚件一边离电极远,散失的热量少,薄件一边离电极近,散失的热量多,会使焊点熔化核心偏向厚件,如图10-37(a)所示。两焊件的厚度差别越大,这种偏移就越严重,如图10-37(b)所示。当厚度差别很大时,甚至有可能使整个焊窝核心都偏向于厚件,如图10-37(c)所示。由于熔化核心的偏移,造成薄件的焊透率下降,接头的工作断面减小,则使焊点强度下降。

在设计点焊结构时,应尽可能使两焊件的厚度比不超过1:3,否则点焊时就比较困难。

点焊同厚度而不同材料焊件的,由于两焊件的导热性不同,同样会使熔化核心发生偏移。此时,熔化核心偏向导热性较差的材料一边。

2)克服熔化核心偏移的方法

(1)采用硬规范焊接,使加热时间尽可能缩短,并最好采有储能式或直流冲击波焊机进行减少由于两焊件的散热程度不同所引起的影响

(2)在厚件一边用工作表面直径或球面半径较大的电极,如图10-38所示。而在薄件一边采用工作表面直径或球面半径较小的电极。

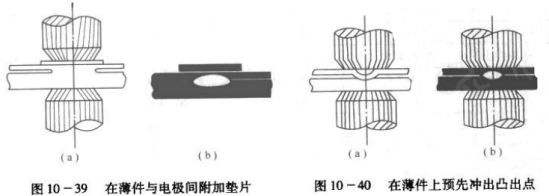

(3)在两焊件厚度差较大的情况下,若焊件材料的导热性很好,或薄件的厚度很小(0.2mm-0.3mm),尤其当薄件表面不允许有深的压坑时,则可采取以下措施:

在薄件一边采用导热性较差的电极,而厚件一边采用导热性较好的电极。

在薄件与电极间加一块厚0.2mm-0.3mm的附加垫片,如图10-39所示,其作用是减少薄件的散热,使薄件的熔化深度增加。但在选择焊接规范时,应保证垫片不粘住在焊件上。

在薄件上预先冲出凸出点,如图10-40所示,使加热更集中。

(4)当点焊两焊件厚度差较大,并且薄板又较薄的不锈钢及耐热合金时,根据实践经验必须在薄件一边采用工作表面直径较大的电极才能使熔化核心不发生偏移。

(5)点焊同厚度而不同材料焊件时,可以采用点焊不同厚度焊件的方法来防止熔化核心的偏移。此时,只需将导热性好的材料看作薄件。

5.低碳钢及合金结构钢的点焊技术

1)低碳钢点焊技术

低碳钢点焊时,其裂纹和缩孔倾向小,则不需要采用特殊的设备和特殊的工艺方法,只需用简单的焊接循环就能获得满意的焊点质量。

(1)焊接时间和焊接电流由于低碳钢的可焊性好,焊接影响区小,所以用硬规范或软规范都能点焊。在大批生产的条件下,采用硬规范不仅能提高劳动生产率,而且能节约电能和减小焊接构件的变形,则在设备功率足够大时,最好采用硬规范焊接。

焊接电流大小,根据焊件厚度、焊接时间、电极压力以及电极工作表面直径选定。随着焊件厚度的增大、电极压力的增高和焊接时间的缩短,所需要的焊接电流也就要增大。

(2)电极压力由于低碳钢焊件点焊后,产生裂纹和缩孔的倾向很小,所以电极压力可以在较大范围内调节,若采用较大的电极压力的硬规范进行点焊,则更能提高焊点的质量。

(3)电极工作表面形状和尺寸点焊低碳钢时,通常均采用平面电极,电极的工作表面直径可根据焊件厚度按公式d极=2δ=3mm(焊件厚度小于2mm)和公式d极==1.5δ+5mm(焊件厚度大于2mm)来选定。当采用球面电极时,球面半径为40mm-100mm。

焊接过程中,电极工作表面直径会因磨损面增大,当电极工作表面直径超过规定值15%~20%时,应更换电极。

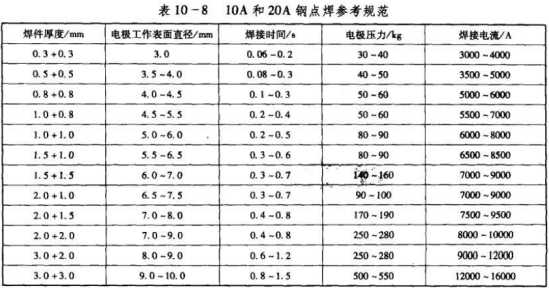

表10-8为低碳钢点焊参考规范,焊件的正确规范可以根据参考规范点焊与焊件同牌号、同厚度的试样,通过工艺、X射线、力学性能及宏观组织试验来确定。当试验结果符合要求时,即可焊接产品,否则需对规范重新进行调整与试验。由于焊接规范与电极形状和尺寸、电极工作表面状态、焊件表面状态等因素有关,而这些因素在焊接过程中往往会发生变化,则还应周期地对规范进行校验和调整。

2)合金结构钢的点焊技术

合金结构钢的淬硬性比较强,在点焊时,在接头中容易出现脆性组织和在焊点中产生径向或环向裂纹,则点傅低合金结构钢时,须采用软规范,使焊件金属的加热和冷却尽可能缓慢。

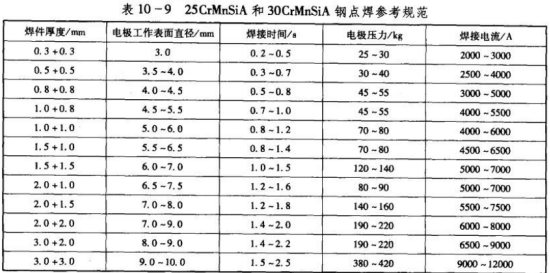

点焊合金结构钢时,通常采用比点焊低碳钢时大的焊接电流和较长的焊接时间,而电极压力则比点焊低碳钢时低10%-20%,常用的参考规范如表10-9所列。点焊后,焊点周围的氧化区域应不小于3倍的焊点直径。

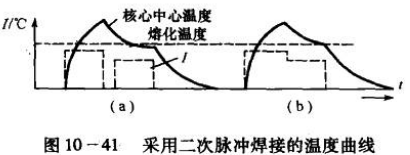

如设备条件许可的情况下,采用二次脉冲点焊低合金结构钢可以显著提高焊点质量。此时,第1个电流脉冲的作用是使焊接处金属加热,获得足够尺寸的熔化核心;第2个电流脉冲是在核心凝固时起补充加热的作用,使核心缓慢冷却,避免出现裂纹。则第2个电流脉冲值一般为第1个电流脉冲值的70%-80%。

二次脉冲点焊有两种规范,如图10-41所示,一种是两电流脉冲之间有间隔时间,此时间隔时间不应过长,否则因金属早已凝固而失去补充加热脉冲的作用,另一种是无间隔时间的规范。

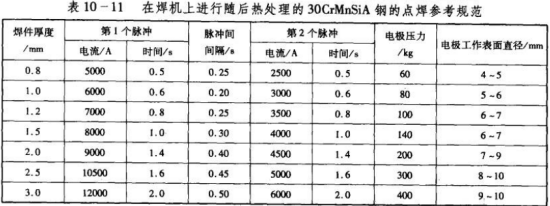

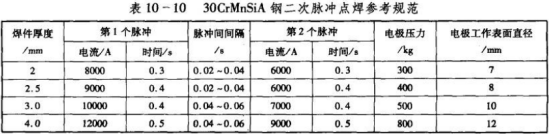

30CrMnSiA钢二次脉冲点焊参考规范如表10-10所列。

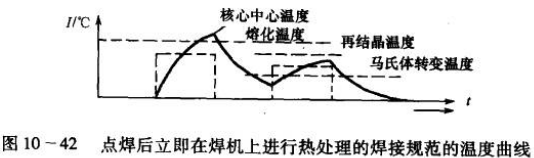

点焊后,对焊件进行全面热处理,可以改善低合金结构钢的金相组织,提高点焊接头性能,但只适应较小的结构件。若点焊后立即在焊机上进行热处理,同样能有效地提高点焊接头的性能。其方法是在第1个电流脉冲后,经一定的间隔时间,再通以1个加热脉冲,如图10-42所示。对焊点进行回火处理,但要求间隔时间必须控制在焊接区,冷却到马氏体转变温度以下,并且加热脉冲所产生的温度不应超过金属的再结晶温度。

表10-11为直接在焊机上进行随后热处理的30CrMnSiA钢的点焊参考规范。