焊接缺陷与检验一

焊接缺陷与检验一

一、焊接质量与检验的重要性

—切产品不但要求数量多,而且要求质量好。焊接接头的质量好坏,将直接影响到产品结构的安全性,当一条船的主要结构的焊接接头存在着严重焊接缺陷时,那么船在航行过程中受到风浪的冲击,很有可能使该结构造成断裂,甚至造成断船事故。同样如受压容器的焊接接头质量低劣的话,还有可能造成爆炸事故。总之质量不好的焊接接头往往会造成种种意外事故,造成生命和财产的严重损失。

二、熔化焊(手工电弧焊、气焊、埋弧焊)接头的缺陷

通过某种能源使两块以上的金属熔化而形成焊接接头,这是熔化焊的主要特点。就电弧焊而言,焊接接头的质量好坏往往与焊接电流、电弧长度、焊接速度、焊条(焊丝)给送速度以及填充金属的牌号、质量和直径等参数的选择是否恰当有很大的关系。此外,作业环境与焊件的清理质量也是影响焊接质量的重要因素。当然,操作者的技术水平和对工作的责任感也是取得一个良好焊接接头的重要因素。所以,为了确保产品质量,每一个从事焊接工作的同志,都必须具有严肃认真的操作态度,通过生产实践,逐步掌握焊接缺陷的产生规律,在操作中尽力予以克服,使焊接缺陷的发生率降低到最低限度。

本节着重介绍熔化焊焊接过程中一些主要缺陷的产生原因及其预防措施。有关电气焊、接触焊过程中产生的缺陷将分别在下面各节中叙述。

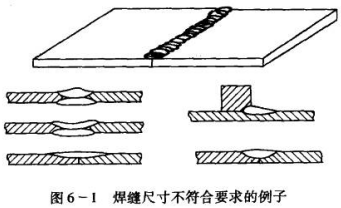

1.焊缝尺寸不符合要求

焊接结构的焊缝尺寸不符合要求时,都将影响焊接接头质量,一般有如下几种情况(图6-1):

(1)焊缝波形粗劣。

(2)焊缝宽度太窄或太宽。

(3)焊缝增强量过低或过高。

(4)角焊缝单边或下陷量过大。

产生焊缝尺寸不符合要求的原因很多,但主要有如下几种:

(1)焊件坡口角度不当或装配间隙不均匀。

(2)焊接电流过大或过小。

(3)运条速度或手势不当以及焊条(或半自动焊手把)角度选择不当。

(4)自动埋孤焊中主要是焊接规范选择不当。

为了防止上述情况必须注意如下几点:

(1)选择正确的焊件坡口有度及装配间隙。

(2)正确选择焊接电流。

(3)操作者要熟练地掌握运条手势及速度,随时适应焊件装配间隙的变化,以保持焊缝的均匀。

(4)在角焊时要注意保持正确的焊条角度,运条速度及手势要根据焊脚尺寸而定。

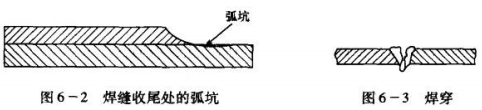

2.弧坑

弧坑是指焊缝收尾处产生的下陷现象(图6-2),弧坑又称为熔穴。

焊缝收尾处的弧坑,往往使该处焊缝的强度严重减弱,还有可能在受力的情况下,在弧坑处产生裂缝而导致整条焊缝破坏。在某些情况下,焊缝在冷却过程中会在弧坑处产生裂缝即所谓弧坑裂缝。

焊缝产生弧坑的原因,主要是熄弧时间过短或薄板焊接时使用的电流过大。焊接时,为了防止弧坑的产生,手焊时必须注意,在收弧过程中焊条需在熔池处做短时间的停留或做几次环形运条,使足够的焊条金属填满熔池,另外还需正确选择焊接电流。在自动埋弧焊时,要分两步按下“停止”按钮,目的是为了填满弧坑。

3.焊穿

焊穿在手工焊或埋弧焊中是一种常见的缺陷,它也是一种不允许存在的焊接缺陷(图6-3)

焊穿的主要原因是对焊件加热时间过长,如焊接电流过大、焊件间隙太大、焊接速度过慢以及电弧在焊缝处停留时间过长等。

防止焊穿的主要措施是正确选择焊接电流和焊接速度,严格控制焊件的装配间隙,并保持均匀性。

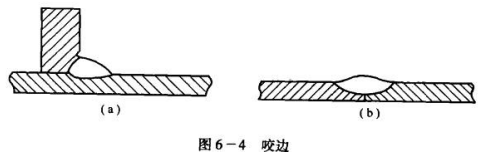

4.咬边

咬边是由于电弧将焊缝边缘熔化后,而没有得到焊着金属的补充,所留下的缺口叫咬边,有时也称为咬边(图6-4)。

过深的咬边将减弱焊接接头的强度,也有可能在咬边处导致结构破坏。

产生咬边的原因主要是电弧热量太高,即焊接电流太大以及运条速度不当;在角焊时,经常由于焊条角度或电弧长度不适当而造成;在自动埋弧焊时也往往是由于焊接速度过快而产生的。

防止焊缝产生咬边的主要措施是:选择适当的电流、保持运条均匀;角焊时焊条要采用合适的角度和保持一定的电孤长度;自动埋弧焊时要正确选择焊接规范。

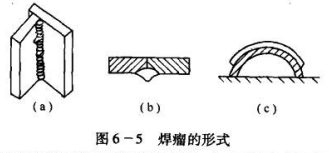

5.焊瘤

在焊缝的中间或始尾端产生的金属瘤即称为焊瘤(图6-5)。焊瘤经常产生在垂直焊缝中,在自动埋弧焊焊接小环缝时,也常常出现焊瘤。焊瘤影响了焊缝的成形美观,在垂直焊时有焊瘤的部位往往还存在夹渣和未焊透现象。

产生焊瘤的主要原因是操作不熟练和运条不当,有时使用过长的焊接电弧也有可能造成焊瘤。立焊时使用过大的电流如操作不当,也常常会出现焊瘤。

防止产生焊瘤的最重要措施是熟练的操作技术,使用碱性焊条时宜采用短弧焊接,运条速度要均匀,并需选用正确的焊接电流。

6.严重飞溅

在手工电弧焊时产生少量的飞溅是正常的现象(图6-6),不同药皮成分的焊条就具有不同的飞溅损失。但在一般情况下出现了异常严重的飞溅现象,这不能认为是正常的,严重的飞溅不仅影响操作而且浪费焊条,并影响焊缝表面整洁。

造成严重飞溅的原因除了少数焊条因保存不当而变质(如药皮开裂、钢芯锈蚀等)外,就碱性焊条来说,主要是受潮而引起的,使用受潮的焊条在焊接过程中因水分分解而产生大量气体,由于部分气体已熔解在熔滴中,当在电弧的高温作用下,熔滴中的气体即膨胀而炸裂,这时常把金属滴带出熔池而散落在焊缝两侧。另外,碱性焊条,使用直流正接极时也常会产生飞溅,当电源设备选择不当,以及由于接地的焊接电缆接法不当面产生严重磁偏吹时,也会产生严重飞溅。

防止飞溅的主要措施是:当使用碱性焊条(如结506、结507等)时,必须按要求把焊条烘干,使用时还必须注意极性(一定要用反接极),并应选用具有良好特性的焊机以及注意接地的焊接电缆接装位置,防止产生严重磁偏吹。

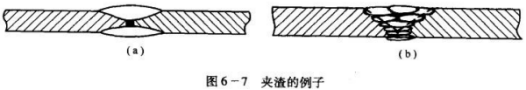

7.夹渣

焊缝中夹有焊渣即称为夹渣,夹渣是焊缝中常见的缺陷之一,某些呈连续状的夹渣也是很危险的缺陷,几种夹渣的例子如图6-7所示。

产生夹渣的原因很多,如运条不当,焊接电流过小,坡口角度过小,焊件上留有厚锈以及焊条药皮的物理性能不当等都会造成夹渣。若多层焊时每层熔渣没有彻底清除也会造成夹渣。

避免产生夹渣的措施是:采用具有良好工艺性能的焊条、正确选用焊接电流、焊件坡口角度不宜过小,焊缝必须清除厚镑以及多层焊时必须层层清除焊渣等。但在操作过程中尚需注意熔渣流动方向,特别是在采用酸性焊条焊接时,必须使熔渣在熔池的后面,若熔渣流到熔池的前面,就很容易产生夹渣,特别是在平角焊时更为严重,当使用碱性焊条向上焊接立角焊缝时,除了必须正确选用焊接电流外,还需采用短弧焊接,同时运条要均匀,避免产生焊瘤及出现夹渣。

8.未焊透

焊件的间隙或边缘未被电弧熔化而留下的空隙称为未焊透(图6-8)。根据未焊透产生的部位不同,可分为根部未焊透、边缘未焊透和层间未焊透等几种。产生未焊透的部位往往也存在夹渣。连续性的未焊透是一种极危险的缺陷,则它在焊接中结构中是不允许存在未焊透现象。

未焊透的原因:焊接电流太小、焊接速度太快、坡口角度太小、根部间隙太小、焊条角度不当、焊件有厚锈以及自动埋弧焊时的焊偏等。在未焊透中还有一种情况叫做“未熔合”,这是由于焊件边缘加热不充分,但熔化金属却已覆盖在上面,这样焊件边缘和焊缝金属未能熔合在—起而造成“未熔合”。产生这种缺陷的原因主要是使用过大的电流,使后半根焊条发红而造成熔化太快,当焊件边缘还没有达到熔化时,焊条的熔化金属已覆盖上去。

避免产生未焊透的方法:正确地选用焊接电流和焊接速度,正确选用坡口形式和装配间隙,同时要认真操作防止焊偏和产生夹渣等。

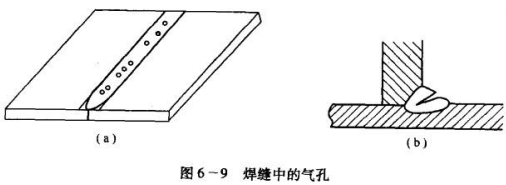

9.气孔

1)气孔的类型

焊缝中的气孔是焊接工作中常见的一种缺陷(图6-9)。根据气孔产生的部位不同可分为外部气孔和内部气孔;根据分布的情况不同又可分为疏散气孔、密集气孔和连续气孔等。根据气孔产生的原因和条件的不同其形状也有球形、椭圆形、旋涡状之分。气孔的大小差异也十分悬殊,小至显微尺寸大至几个毫米。气孔的存在对焊缝强度影响很大,它使焊缝的有效工作面积减小,从而降低了机械性能,特别对弯曲和冲击韧性的影响很大.同时也破坏了焊缝金属的致密性。

2)气孔的产生原因

所有能导致焊接过程中产生大量气体的因素都是产生气孔的原因。如熔化焊产生的气孔,主要由两种气体的作用而造成,第1种是由氢气所造成的即称为氢气孔,第2种是由一氧化碳所造成的即称为一氧化碳气孔。防止气孔的产生,首先应从焊条药皮或焊剂成分设计时需加以考虑但就焊接工艺而论,也有大量的因素是促使焊缝产生气孔的。

(1)焊条受潮(主要是碱性焊条)、药皮变质或剥落、钢芯锈蚀.

(2)埋弧焊时,焊剂未按规定要求焙烘及焊丝清理不适当。

(3)非碱性焊条的焙烘温度过高,使药皮中部分成分变质失效。

(4)焊件清理不当,焊缝中留有水、油、锈、油漆、切割残渣及含水的尘土等。

(5)有用过大的焊接电流造成焊条发红而使保护失效。

(6)由焊条药皮偏芯或磁偏吹造成电弧强烈的不稳定。

(7)埋弧焊时使用过高的电弧电压或网路电压波动过大。

(8)在薄板埋弧焊时,焊接速度过高或空气湿度太高,也有可能产生气孔。

3)防止产生气孔的措施

防止焊缝产生气孔的主要措施,除了要从焊接材料的选择上考虑外,在焊接工艺上应该注意:

(1)无论哪种药皮类型的焊条或焊剂,都必须按规定的温度及时间焙烘,焙烘温度不宜过低或过高。

(2)药皮开裂、剥落及焊芯锈芯的焊条等,一般都不应使用。已经生锈的焊丝必须在除锈后才能使用。

(3)焊件的接缝两侧必须清除一切水、锈,油、油漆、切割及气刨氧化铁以及含水的尘土等。

(4)手工焊时要正确选用焊接电流,认真操作,使用碱性焊条时要进行短弧操作,若发生焊条偏芯时要及时转动或倾斜焊条,对偏心过大的焊条就不能使用。

(5)在薄板自动埋弧焊时,必须正确选用焊接规范。焊接速度在保证不焊穿的情况下尽量要慢些,以延长熔池保留时间,减少气孔倾向。

(6)焊件装配时的定位焊的质量必须注意,有时由于定位焊焊缝中存在大量气孔,或采用低质量的焊条进行定位焊,很易在焊接后使定位焊处的焊缝产生气孔,后一种情况往往发生在自动埋弧焊时。

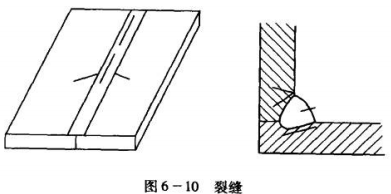

10.裂缝

裂缝是焊缝中最危险的缺陷,裂缝是造成结构破坏的主要原因,则裂缝在焊缝中是不允许存在的一种缺陷(图6-10)。

裂缝按其产生的部位不同可分为纵向裂缝、横向裂缝、熔合线裂缝、根部裂缝、弧坑裂缝以及热影响区裂缝等;按裂缝产生温度及时间的不同,又可分热裂缝和冷裂缝两大类。

裂缝产生的原因常与焊件的化学成分以及它们的可焊性有关,如焊接含碳量或碳当量较高的焊件,以及含硫磷量很高的焊接材料时,若不采取一定的工艺措施,这就很有可能产生裂缝,有些甚至在采取措施以后也无法避免裂缝(如硫磷量特别高时)。裂缝的产生也常和结构在焊接后产生的应力和变形有关,常见有以下几种:

(1)焊接结构设计得不合理,使焊缝过于集中。

(2)焊接结构的刚性过强,焊接时的收缩应力超过焊缝金属的强度极限。

(3)焊接顺序不适合而造成强大的收缩应力。

裂缝的产生也常和焊接的热规范有关,这对焊接一些合金钢结构时尤为重要,如:

(1)焊接规范选择不合理或焊接线能量控制不适当。

(2)焊前预热及焊后缓冷的措施选择不当。

(3)在没有预热措施的情况或低温下焊接某些合金钢。

综上所述,防止裂缝的主要措施如下:

(1)根据已定钢种正确选用焊接材料。

(2)正确选用焊接热规范(包括焊接规范、焊前预热及焊后缓冷或热处理)。

(3)正确选择焊接顺序。

(4)结构设计时,要选择合理的结构形式,尽量避免焊缝过于集中。

(5)当气温在0℃以下时,根据不同的钢种和气温分别进行处理,例如,①不需要预热;②给予一定的预热温度;③停止焊接。