各种位置的焊接技术二

各种位置的焊接技术二

六、手工单面焊反面成形技术

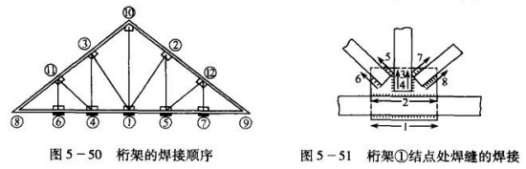

手工单面焊反面成形法(图5-39)是一种强制反面成形的焊接方法。这是借助于在接缝处(一般开V形坡口)留有一定间隙,并在反面垫衬一块紫铜板而达到反面成形的。

从图5-39中可以看出,焊件的坡口可以用半自动切割机来完成,当板厚在12mm~20mm范围内时,坡口尺寸可按图5-40所示的要求进行。同时要求焊缝根部平直,保证铜垫板贴紧。焊接时,将铜垫板用可活动托架固定在焊接件反面,紫铜垫板的尺寸和形状如图5-41所示。

第1层的封底焊缝是整个反面成形的基础,则必须焊好。在进行第1层封底焊时,应采用直径为4mm的结507焊条,焊接电流为150A-170A,运条时摆动不易过大,采用短孤焊接,电弧必须保持在两板间隙的根部逐渐前移,焊条与焊件的倾斜角为30°左右。

为了保证焊缠接头的焊透和防止产生缺陷,应尽量采用“热接法”,即迅速更换焊条及时焊接,并要求在接头弧坑前面10mm左右范围内引弧,随后逐渐过渡到弧坑处,这样可获得良好的焊接质量。

七、缺陷和裂缝的焊补技术

1.铸钢件缺陷的焊补

铸钢件的缺陷一般有两种:即明缺陷,如图5-42(a)所示,焊接时电弧能直接作用到整个缺陷的表面;另一种是暗缺陷,如图5-42(b)所示,焊接时只能在局部缺陷上进行焊补。

修补缺陷时,除了要按焊接规则,还应特别注意焊前缺陷处的清洁修从而使缺陷完全显露出来,并要露出新的金属光泽,同时坡口不应有尖锐的形状,以防止产生未焊透、夹渣等缺陷。

明显缺陷的焊补是将缺陷表面清除干净,用结507焊多按照堆焊的方法,把缺陷填满即可。若铸钢件较大,为防止产生裂缝,可在焊补处进行局部预热300℃-350℃。

焊补有暗缺陷时,必须认真地修正缺陷,除去妨碍电孤进入的金属,待缺陷完全暴露且清除干净后进行,焊补方法与明缺陷相同。

2.裂缝的焊补

焊补前应彻底检査、分析裂缝部分,然后将裂缝修成一定的坡口形式,坡口底部不要呈尖角状。为了避免在錾削过程中裂缝受震动而蔓延,錾削前应在裂缝的两端用电钻钻直径为10mm~15mm的小孔,其位置如图5-43所示。

裂缝的焊补一般采用结507焊条,焊后的焊缝强度和塑性均能满足要求。在焊接过程中还要注意焊接顺序,并根据具体情况,在焊接前还可以将焊补处进行局部预热300℃-350℃,同时适当敲击焊缝处,以消除局部应力,防止产生新的裂缝。

八、复合作业

1.固定管的焊接

所谓复合作业是要求焊接某工件时应用到多种位置的焊接技术,有多角度焊接和位置焊接,比较典型的为固定管焊接及梁柱焊接,焊接时应用仰立平焊等位置的焊接。

1)小直径管对接垂直固定焊技术

中心线垂直固定管的焊接,是一条处于水平位置的环缝,与平板对接横焊类似,不同的是横焊缝具有弧度,因而焊条在焊接过程中是随弧度运条焊接的。小直径管对接垂直固定焊条电弧焊打底焊按其操作方法可分为连弧焊和断弧焊两种方法。

(1)连弧焊 :连弧焊引弧的位置应在坡口上侧,当上侧钝边熔化后,再把电弧引至钝边的间隙处,这时焊条可往下压,同时焊条与下管壁夹角可以适当加大,当听到电弧击穿坡口根部发生“噗噗'的声音并且钝边每侧熔化0.5mm~lmm形成第1个熔孔时,引弧完成。焊接方向应从左向右,采用斜椭圆运条,始终保持短弧施焊。在焊接过程中,为防止焰池金属焊滴下坠,电弧在坡口上侧停留的时间应略长些,同时应有1/3的电弧通过坡口间隙在管内燃烧。电弧在坡口下侧只是稍加停留,同时有2/3的电弧通过坡口间隙在管内燃烧。当焊到定位焊缝根部时,焊条要向根部间隙位置顶一下,听到“噗噗”声后,将焊条快速运条到定位焊缝的另一端根部预热,看到有“出汗”现象时,焊条下压,听到“噗噗”声后稍做停顿预热处理,即可以仍用椭圆形运条法继续焊接。沿环缝焊接当焊条接近始焊起弧点时,仍按上述与定位焊缝接头的方法与始焊端接头并继续向前施焊lOmm-15mm填满弧坑即可。打底焊时,焊条角度如图5-44所示。

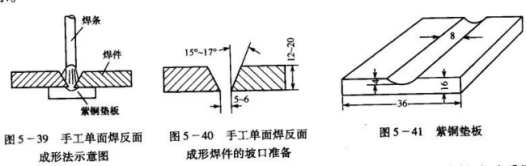

(2)断弧焊 :断弧焊引弧的操作技术与连弧焊引弧相同。断弧焊的焊接方向应从左向右焊,逐点将熔化金属送到坡口根部,然后迅速向侧后方灭孤,灭弧动作要干净利落,不拉长弧,防止产生咬边缺陷。灭弧与重新引弧的时间间隔要短,灭弧频率以(70~80)次/min为宜。灭弧后重新引弧的位置要准确,新焊点应与前一个焊点搭接2/3左右。焊接时应注意保持焊缝熔池形状与大小基本一致,熔池中液态金属与熔渣要分离,保持清晰明亮,焊接速度保持均匀。断弧焊收弧和与定位焊缝接头的操作要领和连弧焊相同,焊条角度如图5-44所示。连弧焊、断弧焊更换焊条的方法有热接法和冷接法两种。打底层焊缝更换焊条时多采用热接法,这样可以避免背面焊缝出现冷缩孔或未焊透、未熔合等缺陷。热接法的操作要领是:在焊缝收弧处熔池尚保持红热状态时,迅速更换焊条并在收弧斜坡前10mm-15mm处引弧,然后将电孤拉到斜坡上运条预热,在斜坡终端最低点处压低电弧,击穿坡口根部后,稍停一下,使纯边每侧熔化0.5mm~lmm并形成焰孔,即可恢复原来操作手法继续焊接,热焊法更换焊条的动作应越快越好。冷接法的操作要领是:焊缝熔池已经凝固冷却。焊接引弧前,在收弧处用角向砂轮或锉刀、锯条修磨出斜坡,然后在斜坡前10mm~15mm处引弧并运条预热斜坡。当斜坡终端最低处有“出汗”现象时,压低电弧击穿坡口根部,同时稍做停顿,使钝边每侧熔化0.5mm~lmm并形成培孔,即可恢复原来操作手法继续焊接。小直径管对接垂直固定焊条电弧盖面层焊接的操作要点是:焊前仔细清理打底焊时焊缝与管子坡口两侧母材夹角处及焊点与焊点叠加处的焊渣。焊接时采用直线形运条法,不做横向摆动,自左向右,应从下侧坡口开始焊接,熔化坡口边缘1mm-2mm,直至最上层盖面层焊缝焊完并培进上侧坡口边缘1mm-2mm为止。每道焊缝与前一道焊缝搭接1/3左右。根据管壁厚度,盖面层应有2道~3道焊缝。当盖面层为两道焊缝时,第1道焊缝焊条与下管壁夹角为75°~80°;第2道焊缝焊条与下管壁夹角为80°~90°。盖面层有3道焊缝时,第1道焊缝焊条与下管壁夹角为75°-80°;第2道焊缝焊条与下管壁夹角为95°~100°;第3道焊缝焊条与下管壁夹角为80°-90°o盖面层焊接所有的盖面层焊道,焊条与焊点处沿切线焊接方向的夹角为80°~85°。以上焊条角度如图5-45所示。盖面焊的接头方法多采用热接法,在熔池前10mm处引弧,弧引至收弧处预热,当预热处有“出汗”现象时,压低电弧按原来操作方法进行焊接。

2)小直径管对接水平固定焊焊接技术

小直径水平固定管单面焊反面成形的焊接是空间全位置的焊接。操作时,可把水平固定管的横断面当做钟表盘,划分为3、6、7、12点时钟位置。通常定位焊缝在2点、10点的位置,定位焊缝长度为10mm~15mm,厚度为2mm~3mm,焊接开始时,在时钟6点位置起弧,将环焊缝分为两个半圆,即时钟6、3、12点位置和时钟6,9,12点位置。焊接过程中,焊条与沿焊接方向管切线的夹角应不断地变化。小直径管对接水平固定焊条电弧焊打底焊的操作方法也可分为连弧焊和断弧焊两种方法。

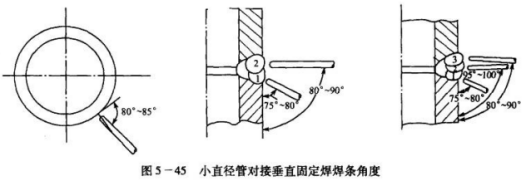

(1)连弧焊 :连弧焊的引弧位置在时钟6点位置的前方10mm处引弧后,把电弧拉至始焊处(时钟6点位置)进行电弧预热,当坡口根部有“出汗”现象时,将焊条向坡口间隙内压送,听到“噗噗”声后稍停一下,使钝边每侧熔化1mm~2mm,形成第1个熔孔,这时引弧完成。若采用碱性焊条焊接时,在引弧过程中由于熔渣少、电弧中保护气体少等原因造成熔池保护效果不好,焊缝极容易出现密集的气孔,为防止这类现象出现,碱性焊条引弧多采用划擦法。由于碱性焊条的焊接电流允许值比同直径的酸性焊条要小10%左右,所以在引弧过程中容易出现粘焊条的现象。为此,引弧的过程要求焊工手稳、技术高,引弧和把电弧拉至始焊处的位置要快、准确。打底焊时焊条角度如图5-46所示。引弧时焊条与沿焊接方向管切线夹角为80°〜85°;在时钟7点~8点位置,为仰焊爬坡焊,焊条与沿焊接方向管切线的夹角为100°~105°如图5-46所示,焊条在时钟9点位置时,上述夹角为90°,在时钟10点~11点位置时,为85°~90°,在时钟12点位置时为平焊,焊条角度为70°、右半圈与左半圈相对应的焊接位置,焊条角度相同。电弧在时钟6点~5点位置A处引燃后,以稍长的电弧在该处加热2s~3s,当引弧处坡口两侧金属有“出汗”现象时迅速压低电弧至坡口根部间隙,通过护目镜看到有熔滴过渡并出现熔孔时,焊条稍微左右摆动并向后上方稍推,观察到熔滴金属与钝边金属连成一体后,焊条稍拉开,恢复正常焊接。在焊接过程中必须采用短弧把熔滴送到坡口根部。在时钟爬坡仰焊的位置焊接时,采用月牙形运条并在两侧钝边处稍做停留,看到熔化金属已挂在坡口根部间隙并溶入坡口两侧各1mm~2mm时再移动电弧。时钟9点~12点位置的焊接为水平管爬坡立焊,其焊接方法与时钟点位置大体相同,不同的是这时管子温度开始升高,加上焊接熔滴、熔池的重力和电弧吹力的作用,在爬坡焊时极容易出现焊瘤,则在施焊时要保持短弧快速运条。如图5-46所示左半圈焊缝收弧点在B点,收弧和与定位焊缝接头的方法和上述的小直径管对接垂直固定焊条电弧焊的操作方法相同。

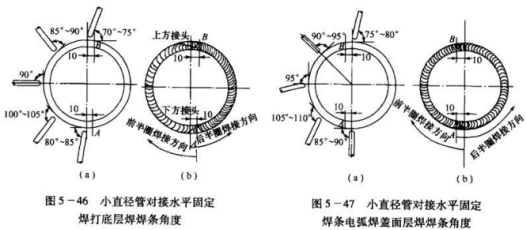

(2)断弧焊如图5-47所示,断弧焊引弧在时钟6点~5点位置即仰焊位置引弧,用长弧进行预热,当焊条端部出现熔化状态时,用腕力将焊条端部的第1、2滴甩掉,并同时观察预热处有“出汗”现象时,迅速准确地将焊条熔滴送入始焊端间隙,如图5-46的点位置,稍做一下左右摆动的同时,焊条向后上方稍微推一下,然后向斜下方带弧、灭弧,至此第1个熔池形成,引弧工作结束。焊条角度如图5-47所示,断弧焊每次接弧时,焊条要对准熔池前部的1/3左右处,接触位置要准确,使每个熔池覆盖前一个熔池2/3左右,断弧焊的灭弧动作,不能拉长电弧,灭弧与接弧的时间间隔要适当,其中燃弧时间约1s/次,断弧时间约0.8s/次。灭弧频宇仰焊和平焊区段为(35~40)次/min;立焊区段为(40-45)次/min。在焊接过程中采用短弧焊接,使电弧具有较强的穿透力,同时还应控制熔滴的过渡液态金属清晰明亮,熔孔始终深入每侧母材在收尾处焊接时,由于接头处管壁温度已升高,灭弧时间应稍长,焊条熔滴送入应少一些、薄一些,严格控制熔池的温度,以防根部出现焊瘤或焊漏。定位焊缝接头和收弧的操作方法与小直径管对接垂直固定焊条电弧焊相同。

小直径管对接水平固定焊条电弧打底焊更换焊条时的接头手法分热接法和冷接法两种,操作方法与上述小直径管垂直固定焊焊条电弧焊打底层焊的方法相同。

焊接盖面层的操作要点是:仔细清理打底层焊缝与坡口两侧母材角处的焊渣和焊点与焊处的焊渣,如图5-47所示,在时钟5点~6点位置仰焊引弧后,长弧预热仰焊部位,将熔化的第1、2滴溶滴甩掉,以短弧向上送擦滴,采用月牙形运条或横向锯齿形运条法施焊。在焊接过程中应始终保持短弧,焊条摆动到坡口两侧处稍做停顿,将坡口两侧边缘熔化1mm~2mm,使焊缝金属与母材圆滑过渡,防止咬边缺陷。在焊接过程中,熔池始终保持捕球形状而且大小一致,熔池明亮清晰。前半圈收弧时,要对弧坑稍填些熔化金属,使弧坑成斜坡状,从而给后半圈焊缝的收尾创造条件。用碱性焊条焊接盖面层时,始终用短弧预热、焊接,采用划擦法引弧,盖面层的接头方法多采用热接法,接头时在熔池前lOmm处引弧,将电弧引至熄弧处预热,当预热处开始熔化时,按上述的盖面层焊接操作手法进行焊接。

2.柱与梁的焊接工艺

1)柱的焊接工艺

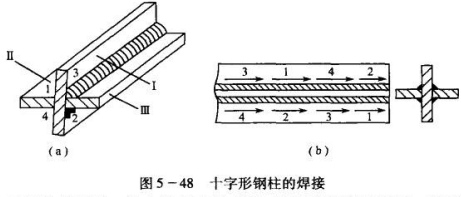

(1)十字形钢柱的焊接 :十字形钢柱是用3块钢板拼焊而成的,如图5-48所示。首先将板Ⅰ、Ⅱ与板Ⅲ组对装配好。然后按图5-48所示的焊接顺序1一2—3-4进行焊接。在焊接每一道焊缝时,为了防止焊接变形,必须进行分段焊接,即焊一段空一段,还必须指出,十字钢柱的焊接与工字柱焊接不同,如图5-48所示,焊接板Ⅰ和板Ⅱ是同时交错进行的。为了减少变形,可用板夹固进行焊接。

(2)双工字形钢柱的焊接首先进行定位焊接,其焊接顺序如图5-49所示。首先用跳焊法焊接正面的加强板1、2、3,翻过去再焊背面的加强板I、Ⅱ、Ⅲ。跳焊完后,翻过来再焊背面的加强板4、5、…再翻过去焊接1、2、3对面的加强板,这样反复翻转两次就完成了整个焊接过程。

上述焊接过程,跳焊距离应根据柱的长短和加强板的多少,每隔两块或3块加强板焊一块,同时必须要求两面交错进行焊接。

2)桁架(梁)的焊接工艺

桁架焊接工艺的关键问题:从工艺上保证桁架能够适应荷载的变化,满足对桁架的强度要求,桁架的焊接工艺要点如下:

(1)焊缝的高度和长度应按图施焊,装配误差要小,接头清理干净,保证焊接质量。

(2)上、下弦节点的焊接要采取跳焊法,如图5-50所示的钢结构房盖,应按①、②、③…节点顺序进行焊接。

(3)节点处应采用分散应力的焊接方法,如图5-51所示,应先焊主要焊缝1、2和3、4,然后再焊斜缝5、6和7、8。对于较长的焊缝1、2,应从中间开始向两侧施焊。在施焊中按照正确的焊接顺序和焊接方法,控制其变形量,从满足对桁架的安装和使用的要求。