焊接缺陷与检验二

焊接缺陷与检验二

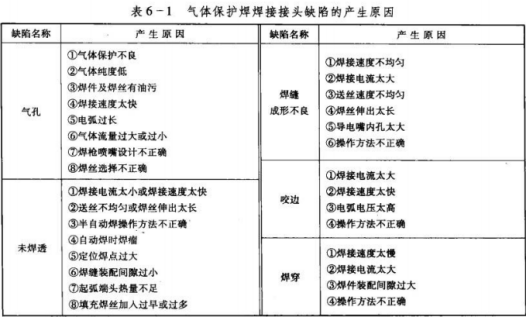

三、气体保护焊接头的缺陷

气体保护电弧焊时,由于焊前准备工作不充分,焊接规范选择不正确、操作技术不熟练或选用的气体纯净度不高等因素,都会导致焊后焊缝产生各种缺陷。由于它造成缺陷的原因与—般的熔化焊有些不同,下面将常见的缺陷名称及产生原因列于表6-1中。针对缺陷产生的原因,可以相应地采用预防措施。

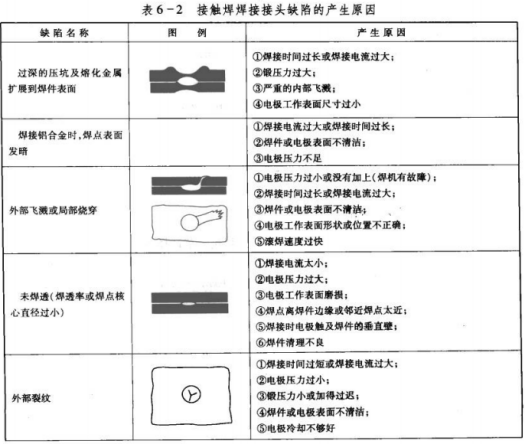

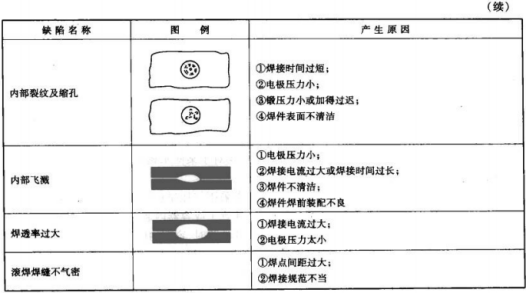

四、接触焊接头的缺陷

接触焊过程中,由于焊接规范选择不当,焊件焊前准备不符合要求,焊工技术不熟练以及焊机工作不稳定等,均有可能导致焊缝产生缺陷。点焊和滚焊焊缝中,常见的缺陷有过深的压坑、外部飞溅和内部飞溅、外部裂纹、内部裂纹和缩孔、焊点表面发暗(焊接铝合金时)、焊透率过大、未焊透或焊点核心过小等。这些缺陷产生的原因列于表6-2中,可针对这些原因采取预防措施。

五、焊接接头的检验方法

1.焊接接头检验方法的分类

焊接接头的检验方法一般可分为非破坏性检验和破坏性检验两大类。

1)非破坏性检验

属于这一类的检验方法如下:

⑴外观检验。

(2)密性检验。

(3)磁粉检验。

(4)X射线及γ射线检验。

(5)超声波检验。

2)破坏性检验

属于这一类检验方法如下:

(1)机械性能试验。

(2)钻孔检验。

(3)化学分析试验。

(4)金相组织检验。

(5)工艺试验。

2.非破坏性检验方法

非破坏性检验是指全部检验过程对焊接接头不做任何破坏,现将这些方法介绍如下:

1)外观检验

这种检验方法一般以肉眼观察为主,有时也可利用5倍~20倍的放大镜进行观察,采用这种检验方法的目的是为了发现焊缝的咬边、外部气孔、裂缝弧坑、焊瘤、焊穿以及焊缝的外形尺寸等。在测定焊缝外形尺寸时,可采用特制的焊缝尺度样板测量。

2)密性检验

密性检验的目的,是为了检查焊缝的致密性,根据焊接结构负荷的特点和结构强度的不同要求,密性检验可以分为如下3种:

(1)水压试验 这一方法常被用来检查管子、油箱以及各种容器,目的是测定这些容器的水密性和构件在承受一定压力的致密性。

对于水压检验,一般可采用4种方法:①把整个容器装满淡水,而后在壁四周观察各条焊缝是否漏水,若发现漏水应及时做上记号;②以一定压力的消防龙头对焊缝进行冲水试验,同时由焊缝的背面观察其渗漏情况;③对于小型的水密容器,可先装满水,并在容器内施加一定压力,其压力可较容器的工作压力大0.5倍-1倍;④对于某些水密容器,也可以在装满水后小锤轻击容器的外壁焊缝两侧,然后观察有否渗水

(2)气压试验 对某些管子或小型受压容器,常采用气压试验。按容器所受压力的情况不同,气压试验的方法可分为两种:①静气压试验,使管子或容器内通入一定压力的压缩空气,并在器壁的焊缝处涂上肥皂水,当焊缝中有穿透性的缺陷时,容器内的气体就会从这些缺陷中逸出,使肥皂水起泡,由此即可发现焊缝中缺陷的位置。②熔氨气试验,这种检验方法有时被用于蒸汽管子的焊缝密性检验。其试验方法是在管子内通入含有10%氨的气体,并在该管子的外壁焊缝外贴上一条比焊缝略宽的硝酸汞深液的试纸,若该管子某处的焊缝有漏泄,则氨与硝酸汞深液起化学反应,试纸即会呈现黑色斑点。

(3)煤油试验 煤油试验是在焊缝的反面涂上白粉,而在焊缝的正面涂煤油,若焊接接头中有细微的裂缝或穿透性气孔等缺陷,煤油会渗过缝隙而使涂白粉的一面焊缝上呈现黑色斑纹,由此即可确定焊缝的缺陷位置。

3)磁粉检验

焊接接头的磁粉检验是利用焊件在磁化后,在缺陷的上部会产生不规则的磁力线这一现象来判断焊蓬中缺陷位置的。当焊缝中不存在缺陷时,磁力线必然是平行地通过焊件,并无不规则现象;但当焊缝中有某种缺陷存在时,则磁力线就绕过缺陷通过,在缺陷的上部造成不规则的磁力线部分。若在焊缝表面撒上细小的针状铁粉,则在焊缝缺陷上部的铁粉就会聚集起来,由此即可发现焊缝内部缺陷的位置。

4)X射线及γ射线检验

检验焊接接头内部缺陷最有效的办法,是对焊接接头进行X射线和γ射线检验。利用这—方法可以发现焊缝内部气孔、裂缝、未焊透、夹渣以及接触灶缝中缩孔、内部飞溅等缺陷。

X射线检査的原理:利用一种波长短、能量大、穿透能力很强的电磁波,这种电磁波可以透过一般的金属和部分非金属物质。

用X射线对焊缝透视是采用摄片的方法,被摄焊缝经显影后,在照相底片上呈现为较透明的部分,若焊缝中存在缺陷,则在底片上出现不同深度的黑色斑点(气孔或夹渣)或黑线(未焊透),由此,检验人员便可按标准评定焊缝的质量等级。以前一般被采用的为三级评定法,也有十级或五级评定法,目前不少工厂已采用二级评定法,即合格或不合格。

焊接接头的γ射线检验是利用某些放射性物质的射线,如镭或镭的同位素等。γ射线具有较短的波长和较强的穿透能力,所以γ射线可以用来检查厚度不超过300mm的钢材或焊接接头内部的缺陷。

γ射线的透视方法、评定X射线透视检验大致相同,也是采取摄片与分有评定的方法。但γ射线显现缺陷的敏感性比X射线略差,则较微小的缺陷往往不能发现,摄片观察也较难一些,故不宜用于薄板接头的检验。

5)超声波检验

超声波检验的基本原理,是利用声波通过有缺陷的金属时会有不同的渗透性,将其波形反映在示波仪的萤光屏上,即可与正常的声波作出鉴别、比较,由此可以确定缺陷的大小及位置。

由于超声波检验方法较X射线透视检验要简便得多,它不需要摄片并可当场做出评定,则这一方法近年来已得到广泛应用。

3.破坏性检验方法

破坏性检验是采用机械方法对焊接接头或焊缝作破坏性的检査,现将这些主要方法介绍如下:

1)力学性能试验

这种试验方法是为了评定各种钢材或焊接材料焊接后的接头和焊缝的力学性能,试验内容如下:

(1)拉力试验 :拉力试验是为了测定焊接接头或焊缝金属的强度极限、屈服点、断面收缩率和伸长率机械性能指标,这是测定焊接接头及焊缝金属和塑性的重要检验方法,试样的取截位置及形式如图6-11所示。

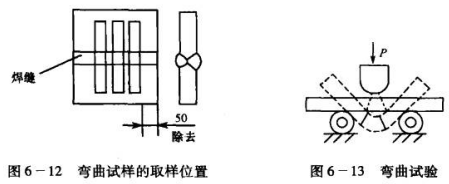

(2)弯曲试验 :弯曲试验的目的是测定焊接接头的塑性,以试样的弯曲角度的大小以及产生裂纹的情况作为评定指标,弯曲试样的取样位置及弯曲方法的示意分别如图6-12及图6-13所示。

弯曲试验的结果以是否产生裂纹以及裂纹的大小作出评定,分为好、微裂、小裂、大裂或断裂等各等级。

(3)冲击试验 :冲击试验是为测定焊接接头或焊缝金属的塑性。冲击试验一般在常温下进行,但也常常在0℃、-20℃、-40℃甚至更低的温度下进行试验,以取得接头在各种低温下工作的塑性性能。

(4) 疲劳试验 :疲劳试验是为测定焊接接头或焊缝金属承受振动负荷情况下的强度。其试样的截取位置与拉力试样类同,但试样的尺寸不同。疲劳强度的表示方法常以试样在一定的交变负荷作用下断裂时的负荷和交变次数表示。

(5) 剪切试验 :这一方法主要用于测定接触焊时焊接接头的最大剪切力。

机械性能试验根据实际需要还可作缺口敏感性试验、硬度试验、爆破试验以及各种可焊性试验等。

2)焊缝的钻孔检验

对焊缝进行局部的钻孔检验,是在没有条件进行非破坏检验的情况下采用,一般是检査焊缝内部是否有气孔、夹渣未焊透和裂缝等缺陷。

焊缝钻孔检验可采用磨成90°角,直径应比焊件厚度2mm〜3mm的钻头来进行,钻孔深度对于对接焊缝为焊件厚度的2/3,对于角焊缝为1倍-1.5倍焊缝金属厚度。钻孔后为便于发现缺陷,钻孔部位可用10%的硝酸水溶液浸蚀,检验结果后钻孔部分应予补焊。

3)焊缝的化学分析试验

3)焊缝的化学分析试验

焊缝的化学分析试验是检査焊缝金属的化学成分。其试验方法一般用直径为6mm左右的钻头,从焊缝中钻取试样,如图6-14所示,但也可在一块堆焊层上钻取样品。样品的钻取数量视所分析的化学元素多少而定,一般常规分析需试样50g-60g。经常被分析的元素有碳、锰、硅、硫和磷等。对一些合金钢或不锈钢焊缝,有时也需分析铜、钒、钛、钼、铬、镍、铝等元索,必要时也对焊缝中的氢、氧或氮的含量做分析。

4)焊接接头的金相组织检验

焊接接头的金相组织检验,目的是了解焊接接头各部位的金相组织情况。通过对焊接接头金相组织的分析,可以取得焊缝金属中各种显微氧化夹杂物的数量、氢白点的分布情况、晶粒度以及热影响区的组织状况。以此研究焊接接头各项性能优劣的原因,而便于为改进焊接工艺、制订热处理规范、选择焊条或钢材等方面提供资料。

焊接接头的金相组织检査方法,首先是在焊接试板上截取试样,经过刨削、打磨、浸蚀和吹干等步骤,然后放在金相显微镜下进行观察。必要时可以把典型的金相组织情况通过摄影制成金相照片。

5)接触焊焊接接头的工艺试验

为了检验接触焊缝的焊透率、焊点直径(或焊缝宽度)以及接头的机械性能,必须破坏接头,但这种检验仅用于大量生产中的抽查。通常情况下,则采用焊接试样的试验来代替产品的试验这些试样应与产品同材料、同厚度,并且与产品相同的规范焊接。

由于焊接质量的优劣与所选焊接规范的正确性有关,所以在选择正确规范以及在焊接过程中检验规范的正确性时,也采用试样检验。

用于点焊的工艺试验试样长度为200mm,宽度根据试样厚度按表6-3确定。用于滚焊的工件试验试样尺寸为200mm,宽30mm,焊接时,点距应与焊接产品相同。焊接后,钢丝钳或专用扳手把两板片撕开如图6-15所示,此时在另一板片上留下孔穴,然后测量撕裂的焊点或孔的直径及滚焊焊缝的宽度。若焊点直径和焊缝宽度过小或沿两板片接触面被撕裂,则说明焊接接头的强度不够或者有未焊透。若被撕裂的各焊点直径或焊缝的宽率不一致,说明焊接规范不够规范。