应力变形与校正

一、焊接内应力及变形的种类

在焊接过程中,焊件受到电弧不均匀的加热,受热区域的金属膨胀程度也就不同,此时产生的内应力及变形是暂时的,而焊接完毕待焊件完全冷却后,剩余的内应力及变形称为残余的内应力及变形。下面我们所讨论的都是残余的内应力变形。

1.焊接内应力的种类

焊接后产生的内应力,简称焊接应力,根据其空间的位置和相互关系可分为:

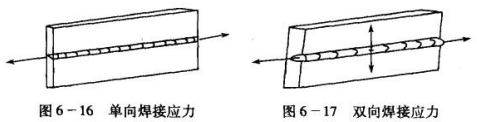

1)单向应力

焊接薄板的对接焊缝及在焊接表面上堆焊时,焊件存在的应力是单方向的,如图6-16所示。

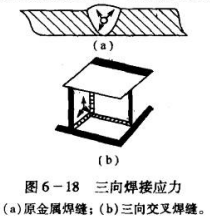

2)双向应力

在焊接较厚板的对接焊缝时,焊件存在的应力虽不同向,但均在一个平面内,即是双向的,如图6-17所示,薄板上的交叉焊缝中也有双向应力存在。

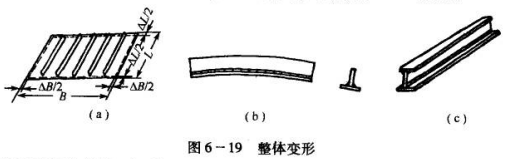

3)三向应力

当焊接较厚板的对接焊缝时,焊件存在的应力是沿空间3个方向作用的,如图6-18(a)。另外在3个方向焊缝的交叉处也有三向应力存在,如图6-18(b)。

当焊接较厚板的对接焊缝时,焊件存在的应力是沿空间3个方向作用的,如图6-18(a)。另外在3个方向焊缝的交叉处也有三向应力存在,如图6-18(b)。

根据焊接应力对于焊缝的方向不同,可分为平行于焊缝的纵向应力和垂直于焊缝的横向应力。

单向应力对焊件的强度影响不大,有时不必采用特殊的方法消除它们,但是焊缝中存在双向应力及三向应力时,焊缝金属的强度及冲击值都显著下降,容易产生裂纹,则在焊接厚钢板(厚度25mm以上)时,焊后对焊件应进行热处理,以消除三向应力。3个方向焊缝的交叉处,焊缝不应焊到交角的顶点,以避免三向应力的产生。

2.焊接变形的种类

焊接变形的种类虽然很多,但根据焊接变形对结构影响的大小,可分为:

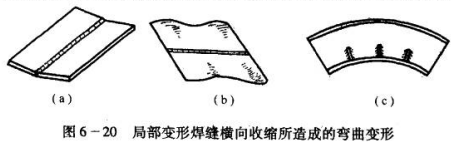

1)整体变形

所谓整体变形就是指整个结构的形状或尺寸发生变化。整体变形是由于焊缝在各个方向收缩所引起的。它包括直线变形、弯曲变形和扭曲变形等,如图6-19所示。

直线变形是指结构的长、宽、高尺寸的改变,按其方向又可分为纵向变形和横向变形:纵向变形是指平行于焊缝方向的变形;横向变形是指垂直于焊缝方向的变形。

2)局部变形

局部变形是指结构的某部分发生变化,它包括角变形和波浪变形两种,如图6-20所示。

焊后变形将影响到结构的整个外形和它的承载能力,其中整体变形对结构的影响较大,而局部变形的影响较小。

二、应力变形校正的方法

在焊接时若不采取一定的措施,焊后必然会引起结构产生应力变形,使结构承受载荷的能力降低,或使其外形受到影响,更严重的甚至会造成焊件的报废。

为了减少焊接应力变形,可以从设计和工艺两个方面着手解决。在焊接结构设计时,不仅要注意到结构速度、稳定性及经济性,而且也应考虑到结构设计划成本合理所造成的焊接应力及变形问题,在这方面通常应注意以下几点:

(1)在保证结构有足够的强度前提下,减少焊缝的尺寸和长度,合理选取坡口形状。焊缝避免集中在一个小的区域内,平行的焊缝也应尽量减少。

(2)对称地布置焊缝,并尽可能地将焊缝考虑在近中心线的区域内。

(3)适当地采用局部上压结构。

(4)要考虑在焊接结构生产时,可使用装焊夹具。

但尽管在结构设计合理的情况下,若不在工艺上采取措施,仍会造成焊接结构产生应力变形,一般在工艺上可采用以下8种方法来减小焊接应力及变形:

(1)选择合理的装焊顺序。

(2)选择合理的焊接顺序。

(3)反变形法。

(4)刚性固定法。

(5)敲击法。

(6)冷却法。

(7)预热法。

(8)回火。

1.选择合理的装焊顺序

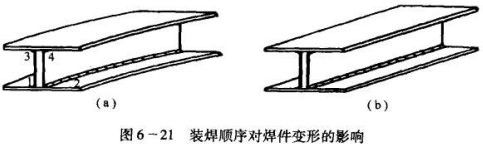

在许多场合下,装焊顺序对变形的影响极大.例如在装焊工字梁时,可将下翼板和腹板先装焊成T字形,然后在此基础上再装焊上翼板成工宇梁,如图6-21(a),但也可将它们一起定位焊,直接焊成工字梁,如图6-21(b)。这两种不同装焊顺序,其结果变形完全不同。第1种,由于在焊③、④焊缝时,焊件刚性变大,故引起变形小,结果还是按焊缝①、②边弯曲。而在第3种,整个焊件装好后焯接,在焊接过程中,刚性及焊缝到焊件中心线间距离都未发生变化,则两边焊缝引起的变形相互抵消,最后工字梁将保持较平直状态。

2.选择合理的焊接顺序

合理的焊接顺序是减少焊接应力及变形有效的方法之一,通常在选择焊接顺序时,要遵循的原则有:

1)从中间向四周焊接

考虑焊缝能自由收缩,对大型构件的焊接,应从中间向四周进行。

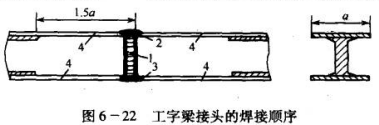

在工宇梁对接焊时,无论先焊翼板或是腹板的接头,横向收缩会在角焊缝内引起很大的应力,甚至产生裂缝,所以应设法使它能自由收缩。为此,我们可将角焊缝留出一段后焊,使以接接头的横向收缩能自由地进行,图6-22所示即为这种接头的焊接顺序。

在焊接T形交叉对接焊缝时,如图6-23所示。如先焊焊缝②,则在焊焊缝①时,焊缝①产生大的横向收缩受到阻碍,易使结构发生裂缝,所以必须先焊焊缝①,然后焊焊缝②。

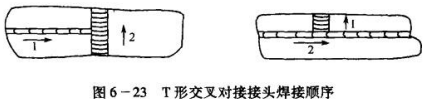

图6-24是大型容器底部钢板拼接,先焊接所有横向焊缝,后焊接所有纵向焊缝,均从中间向外依次进行,使焊缝能自由收缩。

2)收缩量大的焊缝先焊

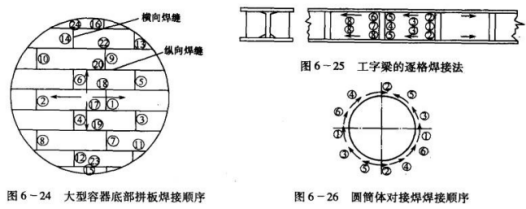

对带筋板的工字梁,如先进行翼板和腹板的焊接,再焊筋板的角焊缝,由于角焊缝的横向收缩极大,会在翼板和腹板的角焊缝内造成很大的应力。如按图6-25所示顺序施焊,则构件能自由地收缩,但要注意复板两边必须同时进行焊接。

3)采用对称焊接

对称的焊缝.最好由成双的焊工对称进行焊接,如在圆筒体对接焊时,为减小变形应按图6-26所示的顺序,由两名焊工对称地焊接。

在采用X形坡口的双面多层焊时,为了减小变形,焊接顺序应当是在垂直位置,两面同时进行对称立焊,但这种焊接方法受到具体条件限制,有时在两面交替进行焊接,但这样焊件翻转次数太多,影响生产率。则均可以先在一面焊上几层焊缝,然后再焊另一面,待这面焊完后,再将第1面各层补焊满。有时为了调正整个焊件的变形情况,可将第2面最后几层焊缝留在最后焊。

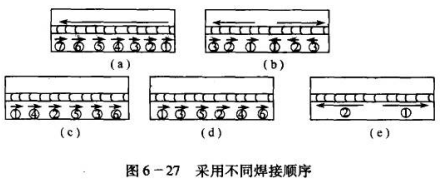

4)采用不同的焊接顺序

在焊接长焊缝(1m以上)时,可采用逐步退焊法、分段逐步退焊法、跳焊法、交替焊法;对中等长度(0.5m~lm)的焊缝可采用分中对称焊法,如图6-27所示。

一般退焊法和跳焊法,每一段焊缝长度在100mm-350mm为宜。交替焊法因工作位置移动次数太多,故较少采用。

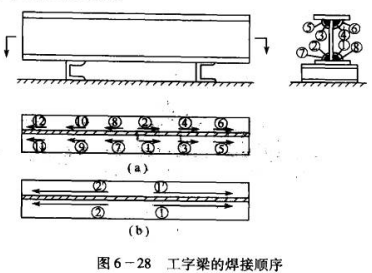

以上介绍了确定焊接顺序的一些原则,下面谈一下工字梁翼板和腹板是如何焊接的,如图6-28所示。若是一名焊工操作就先焊焊缝①,再焊焊缝②,然后把工字梁翻过来,焊焊缝③、④和⑤、⑥,最后又翻过来焊焊缝⑦、⑧。若4条角焊缝不需焊两层,则先焊焊缝①、②时,不焊满焊缝的全长,留下焊缝长度30%和50%,等焊完焊缝③、④后再焊。在焊接每一边焊缝时,都是从中间向外分段焊,每段长度约lm。当两名焊工操作时,应在互相对称的位置上采用基本相同的电流、焊速和方向进行焊接。

3.反变形法

反变形法就是焊前给予焊件一个和焊后方向相反的变形,以此来减小焊件的变形。实践表明,这种方法是切实可行的,如图6-29所示。

图6-30是V形坡口单面对接焊的焊件变形情况,当采用反变形后,基本上消除了焊件变形。图6-30(a)是工字梁焊后由于角焊缝的横向收缩引起的角变形,若焊前先把上下翼板压出反变形,如图6-30(b)所示。然后进行焊接,可消除焊后角变形。

工字梁上下翼板变形量a的大小,主要与上下翼板的厚度及宽度有关,一般随翼板宽度减小和厚度增加,变形减小。此外,还和复板厚度和焊接规范有关。

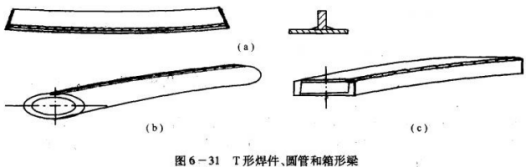

T形焊件、圆管和箱形梁焊接前反变形,如图6-31所示。

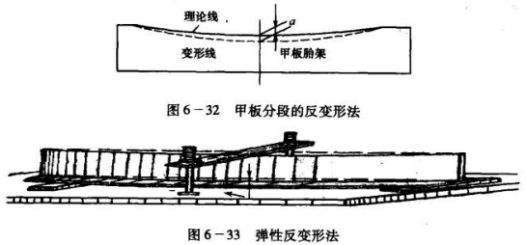

在船厂中焊接甲板分段也会产生梁拱值减小的变形,为了防止这种变形,在生产中常将胎架型板的梁拱多加一个变形挠度的数值,即比理论尺寸多作一a值,如图6-32所示。

除了上面所见到的用胎架和用塑性变形的方法,得到预先的反变形来减上结构变形外,还有用弹性反变形方法,如图6-33所示,同样能得到较好的效果。但弹性反变形因焊件在整个焊接过程中都处于受力状态,使焊缝不能自由收缩,所以抗裂缝的性能较差,容易造成焊接缺陷。

由于生产条件不同,故要结合具体结构和条件考虑反变形的方向和数值,可根据生产中长期积累的数据,或通过计算实验确定。

4.刚性固定法

刚性固定法是采用强制的手段来减小焊后的变形。在焊接薄板时,为了减少它的变形,多用这种方法。图6-34所示就是薄板焊接时的刚性固定法。板的四周用定位焊与平台焊牢,在焊接出现波浪形的区域还可用重物压住,这样来强制变形的产生。定位焊缝应在焊件全部冷却后才能去除,若去除过早则影响减小变形的效果。

在钢板对接焊时,还可采用加“马”的方法来控制变形,如图6-35所示,此法在工厂中得到广泛应用。

有些焊接工作量较大,而且对变形要求较高的构件也常采角刚性固定法,如机座或船体分段的焊接等,这时焊件通常固定在胎架上。

刚性固定法能显著减少变形,但它应用时必须考虑到材料的性质,因为刚性固定阻止了焊件的自由收缩,将在结构中出现较大的应力,在低碳钢结构中不会出现裂缝,而对脆性较大的铸铁及易淬而变得硬脆的中碳钢等材料,则可能导致产生裂缝。

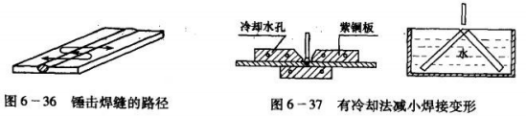

5.敲击法

用手锤或风锤敲击焊缝金属,能促使金属的塑性变形,结果使焊接应力及变形减小。敲击时必须均匀,进行的路径如图6-36所示。

锤击应在热状态中进行,这时金属具有较高的塑性。实验证明,仅仅敲击第1层焊缝金属就可使内应力几乎消除,但要防止裂缝的出现。为了保持焊缝的美观,通常对表面层焊缝是不锤击的。

6.冷却法

利用容易散热的物体,放置在焊接区域的周围,使焊件迅速冷却,如图6-37所示。借以减小焊接受热区域,变形会因之减小。

冷却方法有多种,有的可将焊缝四周的焊件都浸在水中,也有用铜块增加焊件热量的散失。但这种方法对淬火倾向大的材料(如中碳钢和特种钢等),易使其产生裂缝

7.预热法

把焊件预先加热到一定的温度(一般150℃-350℃),然后再焊接。预热的目的是使焊接部分金属和周围基本金属的温差比较接近,可以均匀地同时冷却,以减少焊件的内应力。对于易裂的焊接材料(如中高碳钢、铸铁件或特种钢)及修补刚性较大的焊件的裂缝,通常应用此法。

8.回火

对焊接结构进行回火处理是消除内应力最好的一种方法,回火温度一般在500℃~600℃,在这种温度下金属的屈服极限已经降低到最低值,金属具有很大的塑性,原有的内应力在产生了一定的塑性变形后就会完全消失。但在进行这种工作时,要注意结构的均匀加热和冷却,否则可能引起严重的应力。大构件的加热速度不应超过25℃-60℃/h,冷却时应随炉一起冷却到50℃左右才可从炉内取出。高温回火对含碳量较高的钢材及某些合金属焊接时采用较多。但这种方法往往因为焊件自重的影响而产生一些变形,在使用此法时必须给予注意。

9.采用小规范焊接

一般焊件接应力及变形随焊接规范加大而增加,为了减小变形,有时可采用小直径焊条和偏低的电流进行焊接。

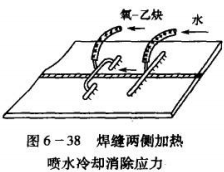

10.低温处理清除焊接应力

除了上面一些方法用来减小焊接应力及变形外,有时利用在结构上进行不均匀的加热造成适当的温差,使焊缝区产生拉伸变形,从而达到消除焊接应力效果。

具体做法是在焊缝两侧,用一对宽lOOmm-150mm、中心距为120mm~270mm的氧-乙炔火焰喷嘴加热,使构件表面加热至200℃左右,如图6-38所示。在火焰喷嘴后面—定距离,喷水冷却造成加热区与焊缝区之间产生一定的温度差。由于两侧温度高于焊缝区,便在焊缝区产生拉应力,于是焊缝区金属被拉长,达到部分消除焊缝拉伸内应力的目的。这种方法消除应力的效果可达50%~70%,目前生产中已有应用。