等离子弧焊接工艺

等离子切割与焊接工艺

一、等离子弧焊接原理及特点

1.等离子弧焊接的基本原理

等离子弧焊接是利用特殊结构的等离子弧焊炬所产生的高温等离子弧,并在保护气体的保护下,熔化金属的一种焊接方法。

它所采用的工作气体分为离子气和保护气,如图9-12所示,一般是纯氩或加入少量氢气。等离子弧焊接的功率一般不大于15kW,离子气流远比切割要小。

根据不同原理,等离子弧焊接可分为以下3种。

1)穿透型等离子弧焊接

穿透型等离子弧焊接也称等离子弧穿孔焊接。它是采用转移型弧,由于压缩的等离子弧能量集中,等离子气流喷出速度较大,故穿透力很强,图9-12(a)是这种弧的示意图。

穿透等离子弧焊接是利用等离子弧本身的高温和冲力,将工件完全熔透并在等离子流的作用下形成一个穿透工件的小孔,并由母材背面喷出,熔化金属被排挤在小孔周围,随着焊枪向前移动,熔化金属依靠其表面张力的承托,沿着等离子弧周围的固体壁向后流动,在母材正面,背面均形成熔池,就好像在正、背面同时有电弧进行焊接一样,母材在背面也形成有焊波的焊道,如图9-12(b)所示,由于这类电弧刚柔适中,虽能穿透焊件(厚度8mm~10mm以下,单不会形成切割,只在焊接部位穿透一个小孔,即所谓“小孔效应”(小孔面积保持在7mm~8mm以下))。稳定的小孔焊接过程,有利于保证焊缝完全焊透。目前一般大电流等离子弧(100A~300A)焊接大都采用该方法。

穿透等离子弧焊接最适用于焊接3mm~8mm不锈钢、钛合金,2mm-6ram的低碳钢或低合金钢、铜、镍及镍基合金的不开坡口一次焊透或多层焊第1道焊缝的场合。

2)微束等离子弧焊接

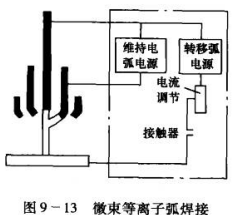

微束等离子弧的产生与一般等离子弧相同,但其电流仅为0.1A-15A,由于电流较小,为使电弧稳定燃烧,采用了联合型等离子弧,如图9-13所示。即除了在钨极与工件之间的转移弧外,需要在整个焊接过程中始终保持辑极与喷嘴之间的非转移弧,称为“维持电弧",它不单是为了引出转移弧,更重要的是不断提供足够数量的电离气体,以维持转移型弧。当某种原因使等离子弧中断时,可以依靠维持电弧立即使等离子弧复燃,两个电弧分别由两个电源来供电。

微束等离子弧焊接的焊缝形成过程,仅是一面熔化一面凝固的过程,没有电弧的穿透过程,既无“小孔效应”,目前直流同束等离子焊主要用来焊接厚度在0.01mm-0.5mm的超薄板和金属丝、箔。在电子工业、仪表工业以及精密仪器制造中得到广泛应用。

3)熔透型等离子弧焊接

熔透型等离子弧焊接是介于穿透型和微束型焊接之间的一种焊接方法。当等离子弧的离子气流量减小,焊接时只熔透焊件,但不产生小孔效应。使用的电流范围为15A-100A,可焊的焊件厚度为0.5mm~3mm。焊接时也是采用联合型等离子弧。此法与钨极氩弧焊相似,适用于薄板、多层焊缝的盖面及角焊缝的焊接,但生产率高于钨极氩弧焊。

2.等离子弧焊接特点

(1)由于等离子弧的穿透性强,故对大于8mm或更厚一些的金属焊接可不开坡口,不加填充焊丝。穿透型等离子弧焊接,目前可一次焊透12mm对接不开坡口的不锈钢,一次焊透20mm水平位置的钛板。

(2)可在任意位置焊接不锈钢、钛、镍、铜、钨、钼、钴等金属及某些特种金属。

(3)等离子弧焊因弧柱温度高,能量密度大,故可用比钨极氩弧焊高得多的焊接速度施焊,从而可提高焊接生产率。

(4)等离子弧的弧态近似圆柱形,挺直度好。因而当焊接过程中弧长波动时,熔池表面的加热面积变化不大,容易获得均匀的焊缝成形。

(5)等离子弧工作稳定,特别是联合型微束等离子弧焊接时,由于电弧仍具有较平的静特性曲线,则电弧的电源系统只能建立稳定的工作点,保证焊接过程稳定。在生产中可用小电流(小于0.1A)等离子弧焊接超薄物件,而钨极氩弧焊则不能。

(6)由于有保护气体的保护,焊后焊缝质量好、热影响区小、变形小。

(7)等离子弧焊接设备较复杂和昂贵,工作地需适当通风和保护。另外,它仅适用于一般对接形式和薄焊件的搭接,其他接头形式则不太适宜。

二、等离子弧焊接工艺

1.等离子弧焊接工艺参数

由于等离子弧是压缩电弧,其压缩程度的大小将直接影响到弧柱的温度、能量密度,因而影响到穿透能力、熔池的平衡状态以及焊缝成型等。影响等离子弧压缩程度比较敏感的参数有:喷嘴孔径和孔道长度、钨极内缩量、焊接电流、等离子气流量以及焊接速度等,应合理地进行选定。

1)喷嘴孔径的选定

在等离子弧焊接生产中,随着焊件厚度的增大,需用的焊接电流也要增大,但对一定的孔径和孔道长度的喷嘴存在一个电流极限值。则喷嘴孔径和孔道长度的选定,应根据焊件金属材料的种类和厚度以及需用的焊接电流值来决定。当需用的焊接电流值大时.就必须选用较大的喷嘴孔径和小的孔道长度。

2)钨极内缩量

钨极内缩量对等离子弧的压缩性和熔透能力均有影响。在其他参数和工艺条件不变的情况下,若内缩量小,等离子弧的压缩性就弱,其熔透能力也弱。反之,内缩量过大,等离子弧的压缩性和熔透能力过强,又会造成焊缝成型恶化,产生咬边和反面焊漏等缺陷。一般取3mm~6mm为宜。

3)焊接电流、离子气流量和焊接速度

(1)穿透型等离子弧焊的主要参数。

在穿透型等离子弧焊接时,在一定的喷嘴结构形状和尺寸情况下,等离子焊主要参数是焊接电流、离子气流量和焊接速度。离子气流量主要影响电弧的穿透能力,焊接电流和焊接速度主要影响焊缝的成形,特别是焊接速度对焊缝成型的影响更明显。

焊接电流根据焊件厚度来选择,适当提高焊接电流,可提高穿透能力。但是电流过大则“小孔”过大;使熔池下坠不能形成焊缝;电流过小则不产生小孔效应。

离子气流量原则上应保证等离子弧具有一定程度的压缩和最小的机械吹力,即刚能吹透被焊金属。流量过小焊不透,过大会产生咬边,甚至焊穿。

焊接速度增加,焊件热输入量减小,小孔直径减小,所以焊接速度不宜太快。

(2)主要参数的匹配规律

实际焊接时,焊接电流、等离子气流量和焊接速度在一定的规范区内可采用多种合理的匹配组合,均能获得满意的焊缝成型,就是说,对于能保证焊缝熔透的可用规范中,每一种焊接电流和等离子气流量的组合,均能找到一个与之相对应的、使熔池中液体金属受力处于平衡的焊接速度。这3个参数相匹配的一般规律是:

当焊接电流一定时,如果增加等离子气流量,则相应地增大焊接速度。

当等离离子气流一定时,如果增加焊接速度,则相应地增大焊接电流。

当焊接速度一定时,如果增加等离子气流量,则相应地减小焊接电流。

若这三者匹配不当,就会影响到焊缝成形和质量。应当指出,焊接电流、等离子气流贵和焊接速度之间虽然有多种组合的可能性,但在选定时,应采用能反映等离子弧焊具有高能量密度和高生产率特点的匹配组合。否则,就失去采用这种焊接方法的意义。

4)喷嘴端面到焊件表面距离

喷嘴端面到焊件表面的距离一般保持在3mm~5mm范围内,能保证获得满意的焊缝成形和保护效果。距离过大会使熔透能力降低,距离过小将影响到焊接过程中对熔池的观察,并易造成喷嘴上飞溅物的粘污,且易诱发双弧。

5)保护气体

等离子弧焊时,虽然离子气体常用氩气、但由于流量小,不足以对焊接区产生有效地保护作用,因而焊接时要加另加保护气体。

目前穿透型等离子弧焊采用的保护气体,根据被焊金属材料不同而有差异。一般,焊接不锈钢或镍及高温合金,常选用纯氩或氩中加少量氢的混合气体作为保护气体;焊接钛及其合金,可用纯氩或氩氦混合气体作为保护气体;焊接铜可用氦作为保护气体。

保护气体流量应按焊接具体要求,大约在15L/min-25L/min范围内选定。

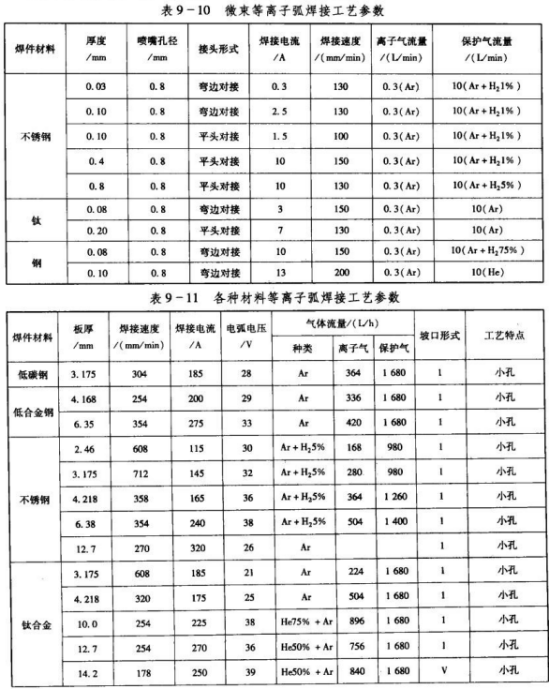

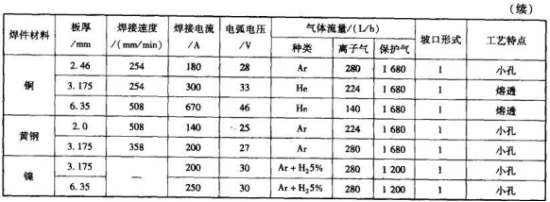

典型等离子焊接工艺参数如表9-10和表9-11所列。

2.焊接工艺

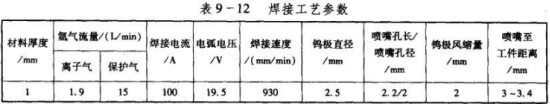

现以焊接lmm厚的不锈钢板为例,说明等离子弧焊接操作中应注意的问题。

1)焊前准备

(1)首先清除焊缝正反面两侧20mm范围内的油、锈及其他污物,直至露出金属光泽,再用丙酮清洗该区。

(2)为保证焊接过程的稳定性,装配间隙、错边量必须严格控制,装配间隙0-0.2mm,错边量≤0.lmm。

(3)进行定位焊,采用表9-12所列的焊接工艺参数进行定位焊,也可采用手工钨极氩弧焊进行定位焊。定位焊缝应以中间向两头进行,焊点间距60mm左右,定位焊缝长约5mm,定位焊后焊件应矫正。

(4)采用LH-300型自动等离子弧焊机。

1)操作要点及注意事项

薄板的等离子弧焊可不加填充焊丝,一次焊接双面成型,由于板较薄可不用小孔焊接,而采用焊法焊接。

(1)将工件水平夹固在定位夹具上,以防止焊接过程中工件的移动。为保证焊透和背面成型,可采用铜垫板。

(2)调整好焊接的各工艺参数。在焊前要检查气路、水路是否畅通;焊炬不得有任何渗漏;喷嘴端面应保持清洁;钨极尖端包角为30°-45°。

(3)由于采用不加填充焊丝的焊接,焊缝的熔化区域比较小,等离子弧的偏离,将严重影响背面焊缝的成型和产生未熔合等缺陷,故要求等离子弧严格对中。焊接前要进行调正,可通过引燃维持电弧,通过小弧来对准焊缝。

(4)引弧焊接,在焊接过程中应注意各焊接工艺参数的变化。特别要注意电弧的对中和喷嘴到工件的距离,并随时加以修正。

(5)收弧停止焊接,当焊接熔池达到离焊件端部5mm左右时,应按停止按钮结束焊接。