埋弧焊焊接工艺

其他焊接工艺

一、埋弧焊的应用及设备

1.自动埋弧焊的工作原理

电弧在焊剂下层进行燃烧并焊接的过程称为埋弧焊,又称为焊剂层下电弧焊,埋弧焊可分为自动埋弧焊和半自动埋焊两种,自动埋弧焊机的焊接工作是送丝系统和行走小车等的机械装置自动完成,它是一种机械化较高得焊接方法,生产效率高,应用较为普遍;半自动埋弧焊的送丝和焊剂是自动的但焊接的方向由人工操作来完成。

电弧在焊剂下层进行燃烧并焊接的过程称为埋弧焊,又称为焊剂层下电弧焊,埋弧焊可分为自动埋弧焊和半自动埋焊两种,自动埋弧焊机的焊接工作是送丝系统和行走小车等的机械装置自动完成,它是一种机械化较高得焊接方法,生产效率高,应用较为普遍;半自动埋弧焊的送丝和焊剂是自动的但焊接的方向由人工操作来完成。

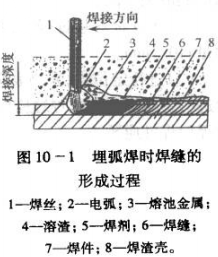

自动埋弧焊工作原理如图10-1所示,在焊接时,焊接部位覆盖着一层颗粒状的焊剂,焊剂在常温下不导电,引弧是通过焊丝与焊件短路而形成的,在焊接时焊丝是由送丝机构送进的,引弧后电弧的热量会把周围的焊剂熔化,并且蒸发,在电弧的周围形成一个熔腔,使电弧与周围的空气隔绝开来,保证了焊接质量。

2.埋弧焊的特点及适用范围

1)特点

埋弧焊时焊丝从导电嘴中伸出的长度比较短,可以使用大电流进行焊接,相应的电流密度也随之增加,所以焊接速度很快,生产率效也较高,由于焊剂经电弧的热量变成了液态,对熔池和焊缝进行保护,焊缝质量好。焊剂采用覆盖式、飞溅小(甚至没有),由于埋弧焊采自动式,所以焊工劳动强度减小。

缺点有埋弧焊的焊剂采用的是覆盖式,所以对焊接过程不易观察,也不利于及时调整,并对焊件的装配要求较高,埋弧焊的机动性差,设备复杂不适用短焊,主要适用于平焊焊接位,而焊接电流不能小于100A,小于100A时电弧稳定性差,不适用于焊接板厚小于1mm的工件,而焊剂多次重复使用可能导致焊接缺陷。

2)适用范围

主要适用于焊接各种钢板结构件,广泛应用于船舶、锅炉等制造业,还可以进行堆焊,各种合金类的金属,如镍合金、紫铜合金等。

3.埋孤焊焊机及应用

1)埋弧焊焊机的操作

埋弧自动焊机的设备如图10-2(a)所示,主要由焊接电源和焊接小车构成,焊接小车的结构如图10-2(b)所示,一般操作方法分为焊前准备、焊接和停止3个方面,其具体步骤为:

(1)焊前准备 :把自动焊车停放在焊件的工作位置上,并将准备好的焊丝和经干燥处理好的焊剂分别装进焊丝盘和焊剂漏斗内;闭合电源的闸门开关和控制系统的电源开关;按焊丝向下按钮,使焊丝对准焊缝,并与焊件接触,但不应太紧,将开关的指针转到焊接位置上,并依照焊接方向,将自动焊车的转换开关指针指向左或右的位置;按预先选择的焊接规范调整好工艺参数;将自动焊车离合器手柄向上扳,使主动轮与自动焊车减速器连接;开启焊剂漏斗闸门,使焊焊剂堆敷在预焊位置。

(2)焊接 :按下启动按钮,焊丝提起,随即产生电弧,然后焊丝不断送进,同时自动焊车开始行走。在焊接过程中,操作人员要留心观察焊车行走情况,并注意焊剂斗内焊剂的数量,随时注意添加,以防影响正常的埋弧焊接。

(3)停止:首先关闭焊剂斗闸门。在按停止按钮时,应分两步进行,先按下一半并不要松手,使焊丝停止送进。在这个过程中,电弧逐渐拉长,弧坑慢慢被填满,待电弧熄灭后,再继续将按钮按到底,切断电源,使焊机停止工作。最后扳下自动焊车手柄,推到其他位置,同时回收未熔化的焊剂,供下次使用,清除焊渣,检查焊缝质量。

2)埋弧自动焊机的日常维护

(1)焊接电源、控制箱、焊机的接地线要可靠。要注意感应电动机的转动方向应与箭头所示方向一致。若用直流焊接电源时、要注意电表和电极的极性不要接反。

(2)焊机必须根据设备使用说明书进行安装,外接电源电压应与设备要求电压一致,外部电气线路的安装要符合规定。

(3)外接电缆要有足够的容量(—般为5A/mm2-8A/mm2计算)和良好的绝缘。连接部分的螺母要拧紧,带电部件的绝缘情况要经常检查,避免造成短路或触电亊故。

(4)线路接好后,先检查接线是否完全正确,再通电检査各部分运转、动作是否正常,以免造成设备事故甚至影响人身安全。

(5)定期检查控制线路中的电器元件,如接触器或中间继电器的触点是否有麻点或熔化等,发现后应立即清理或更换。

(6)定期检查送丝滚轮的磨损情况,发现有明显磨损时应予以更换。

(7)定期检査、更换送丝机构及自动焊车减速箱内的润滑油。

(8)经常检查焊嘴与焊丝的接触情况,若接触不良必须更换,以免导致电弧不稳定。

(9)为保证燥机在使用中所有部件动作灵活,要随时保持焊机清洁,特别是机头部分的清洁。避免焊剂、渣壳的碎末阻塞活动部件,以免影响正常运行和增加机件磨损量,从而缩短使用寿命。

二、自动埋弧焊的焊接工艺

1.自动埋弧焊的工艺参数

(1)焊接电流的增大,会使焊丝加速的熔化,同时电弧电压增加使电弧的吹力随之增大,使焊件的熔深加大,焊接电流过大时会造通彭成不良,甚至使焊件烧穿等;焊接电流过小,会造成电弧不稳,熔深减小和为焊透等现象。焊接电流与电压关系如表10-1所列。

![]()

(2)电弧电压与电弧成正比,当外加电压增高时,使弧长增加,熔宽增加,同时焊缝的余高和熔深会减,使焊缝度得比较平坦,电弧电压增大后,焊剂熔化量增多,若使焊接电流增加而不增加电弧电压则会出现焊瘤,主要是熔宽太窄造成的,所以焊接电流的增大会引起电弧电压的增大。

(3)焊丝的直径焊缝的熔深主要由焊丝的直径而定,细焊丝在使用时电流的密度大,电弧的吹力也大,熔深大易于引弧,而粗焊丝采用的焊接电流越大生产效率也就越高,所以焊丝的直径要根据焊件的厚度和所需要使用的焊接电流来选择(表10-2)。

![]()

(4)焊丝的伸出长度 :由导电嘴下端到焊件表面的距离为焊丝的沿伸度,伸出长度的大小由导电嘴的高度而定,同时也决定了焊剂层的厚度,碳钢焊丝的伸出长度值如表10-3所列。

![]()

(5)焊接速度对焊缝的熔宽和熔深有明显的影响,焊接速度增加时,焊缝的熔深和熔宽会下降是由焊接速度的增加在焊缝中单位时间所输入的热量的减少而造成,而且还可以造成未焊透、咬边、焊缝不平整等缺陷,而当焊接速度减慢时,熔池的体积增大,减少了以上缺陷,但焊接速度过低时会出现焊瘤等缺陷。

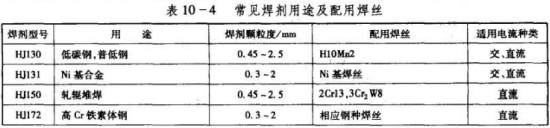

(6)电源的种类及极性采用含氟的焊剂进行焊接时,采用直流反接形成的熔深大、熔宽小的焊缝,电流正接的焊缝形成扁平、熔深小的辉缝,电源的种类及极性配用焊丝如表10-4所列。

(7)焊剂颗度和堆高度焊剂颗粒增加,熔宽增加,焊缝宽度减小,但焊剂的颗粒度过大时,不利于对熔池的保护,容易产生气孔等现象,而焊剂颗粒度的减小会造成电弧的活动量的降低,从而获得熔深大或较小的焊缝宽度,焊剂的堆积高度称为堆高,堆高的高度通常为2.5mm~3.5mm范围内。

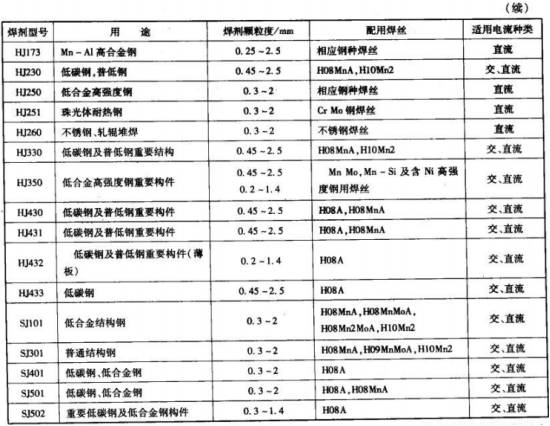

(8)焊丝与焊件的倾角主要分为焊丝的前倾和后倾,焊丝的前倾电弧时熔化金属无控制能力,而电弧的前倾对焊件有预热作用,可使焊接速度加快,但熔池宽大、熔深小、焊缝平滑和不易咬边等特点,焊丝后倾时一般不采用(图10-3),埋弧焊时尽可能的采用平焊法,无论是上坡或下坡焊件与水平面的倾角都不得大于8°。

2.自动埋弧焊的焊接技术

1)对接接头的双面焊焊接

对接焊缝是应用最广泛的一种焊缝,如平板对接、纵缝和环缝等。

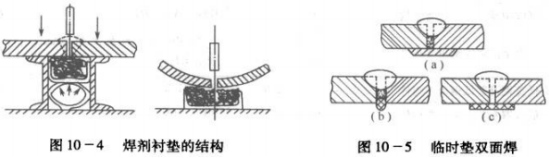

(1)在焊剂垫上留间隙开I形坡口的双面焊焊剂垫板,如图10-4所示。焊剂垫的作用是防止焊件烧穿和熔池流失,在装配焊件时预留一定的间隙来增加焊接时的熔深,焊接的熔深应保证在焊件厚度的1/2或2/3之间,焊件翻转后,可以不垫加焊剂垫并直接悬空进行焊接。

(2)采用临时工艺垫板焊接时,接头处应留有一定宽度的间隙,以保证焊剂能进入并填满背面,用垫板封死。临时垫板的厚度应3mm-4mm的薄钢带,也可以采用石棉绳或石棉板(图10-5),焊接完正面后去掉背面的临时垫板或间隙中的焊剂焊渣或石棉绳等,然后在进行背面的焊接。

2)中厚度板坡口的焊接

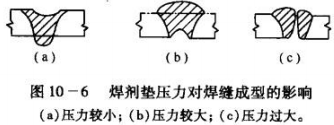

对于厚度太大的工件采用多层焊,焊接时先焊第1面,第1面焊完后,翻转焊件清根,焊接第2面,焊剂垫压力对焊缝成型的影响如图10-6所示。

3)角焊焊缝

主要用焊接T形接头和搭接接头,通常都采用船形焊或平角焊等。

(1)船形焊由于熔池为水平位置,能保证焊缝的质量,易得到凹形焊缝,但焊件根部的间隙不能超过1.5mm,否则熔池的金属会流失,则需要对焊件的装配有严格的要求,如用焊条电弧焊封底或石棉绳垫焊剂垫等防止金属的流失。

(2)斜角焊的角焊位置进行斜焊接形式如图10-8所示。

4)多丝焊

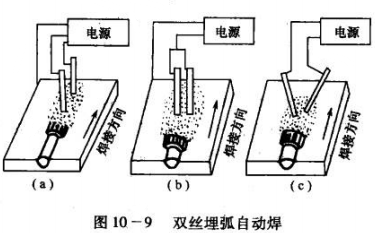

多丝焊是一种高效率的焊接工艺,是指焊接时采用两根或两根以上的焊丝同时进行焊接,目前常使用的有双丝焊和三丝焊。双丝焊根据焊丝的位置又可分为纵列式和横列式,纵列式焊接还可分为单熔池和双熔池焊接,但双熔池焊接时两熔池的距离应大于1OOmm(图10-9)。

5)环焊缝

在焊接环焊缝时,将焊件放在可以调速的多滚轮架上通过滚轮使焊件作匀速跑动,转动的速度就是焊接速度,其焊接位置属于平焊,环焊与水平位置单面或双面焊相同(图10-10)。