接触焊焊接设备及电极

接触焊焊接工艺第二节

接触焊焊接设备及电极

1.接触焊焊接设备

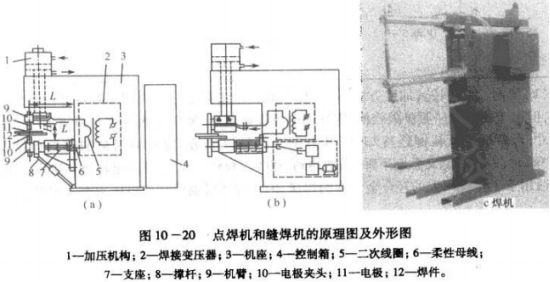

点焊机和缝焊机的原理图及外形图如图10-20所示,其原理与普通电焊机相似,特点是次级输出电压低(次级线圈少,一般只有1匝~2匝)、电流大的电能。

2.接触焊用的电极

1)电极材料的要求

电极的作用是向焊接区传导电流、传递压力以及导散焊件表面的热量。电极的质量,直接影响焊接过程、生产率和焊接质量。

在焊接过程中,电极经常被加热,并在压力的作用下使工作表面直径增大;由于工作表面的加热而被氧化,使电极与焊件间的接触电阻增大;另外,电极过热、电极与焊件上的氧化物和杂物还会引起电极与焊件间的局部焊住,使焊件金属黏附在电极上或电极金属黏附到焊件上去。总之,上述各因素都将导致电极需经常修锉或车削加工,这样不仅电极受损耗,而且增加了焊工的辅助时间。

为了延长电极的使用寿命、节约电极金属以及提高生产率,电极材料应满足下列要求:

(1)具有高导电性和导热性,使电极在焊接过程中发热最小。

(2)必须具有很高的硬度,特别在高温下仍然保持较高的硬度,也即具有较高的再结晶温度。

(3)不应与焊件属金属形成合金。

(4)电极材料在焊接过程中应不易氧化。

2)电极材料的种类及用途

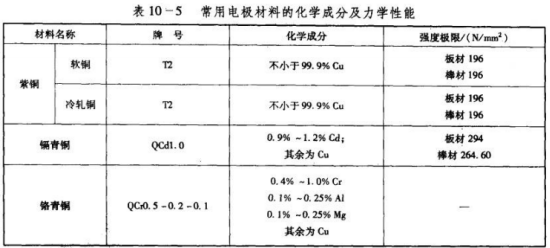

目前常用的电极材料有3种:紫铜、镉青铜及铬青铜等,其化学成分及力学性能如表10-5所列。

(1)紫铜按其加工方法不同,有软铜和冷轧铜之分。软铜具有良好的导电性和导热性,但由于硬度和屈服极限较低,则软铜电极很易变形,使工作表面丧失所需要的几何形状和尺寸,寿命很短。软铜经冷却后,其力学性能可以显著提高,但当被加热到再结晶温度(200℃)时,力学性能又急剧下降,当加热到500℃~600℃时,电极迅速软化。所以,冷轧铜电极只适用于工作量不大的轻合金焊件的焊接,因为焊接时温度和电极压力都不太高,电极寿命较长。

(2)镉青铜具有离的机械性能和导电性(为纯铜的90%),它不仅可用来制造焊接黑色金属的电极,而且还可以用来制造焊接有色金属的电极。镉青铜电极在加热到200℃以上时,力学性能将急剧下降,若须恢复其性能,可进行再次冷锻。

(3)铬青铜具有相当高得硬度、再结晶温度及导电性,并且在焊接过程中不易氧化,则广泛用于耐热钢和不锈钢的焊接。铬青铜也可以不经冷却加工直接用铸造毛坯加工电极。铸造毛坯在机械加工前加热到1010℃、保温2h,再升至1020℃后在盐水中淬火,然后再加热到470℃保温4.5h,在空气中冷却即可。

3)电极的形状和尺寸

(1)点焊电极。

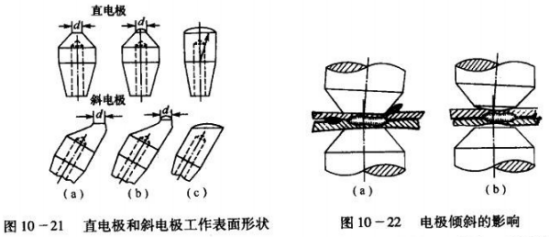

点焊电极的工作表面形状根据焊件的结构、外形及材料性质,点焊电极的工作表面可以加工成平面的、弧面的或球面的。电极工作表面尺寸用直径和球面半径r来表示,如图10-21所示。平面电极广泛用于结构钢的焊接,这种电极的特点是制造和修锉都比较容易。但在安装时,必须保证两接触平面的平行度,否则就会严重影响焊接电流和压力的均匀分布,产生内部和外部飞溅及出现不规则的焊点核心,如图10-22(a)所示。当采用球面电极点焊时,在电极轴线间产生很小的倾斜角也不会出现上述情况,如图10-22(b)所示。则对于电极作圆弧行程时,建议采用球面或弧面电极。

使用球面电极有利于压固焊点核心,焊点表面压坑浅,并且散热也比较好,所以焊接轻合金和厚度大于的焊件时,都采用球面电极。此外,球面电极还可以提高电极强度,延长电极寿命,这对需提高电极压力的焊件焊接是非常重要的。

球面电极的球面半径大小,可根据焊件厚度而定,一般在40mm~100mm范围内,当焊件不允许有过深的压坑时,球面半径可以适当放大。

点焊电极形状和尺寸的选择点焊时,可以采用直的、斜的和特殊形状的电极。选择电极的形状和确定其截面尺寸时,应满足下列条件:

能使电极工作表面方便地到达焊接处。

电极工作表面散热性好。

有足够的强度和刚性。

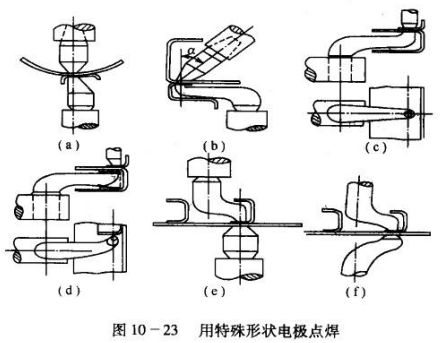

平焊件或弯曲不大的焊件,可采用标准的直电极或斜电极,这种电极结构简单,容易冷却。对于复杂形状的焊件,用直电极或斜电极无法到达焊接处,此时必须采用图10-23所示的特殊形状电极。

点焊型材边缘时,可以采用工作表面偏移的下电极,如图10-23(a)所示。焊接图10-23(b)所示的两个冲压件时,则采用弯形下电极和倾斜上电极。此时,倾斜电极的倾斜角属不应超过30°,以免锥体配合松动。

为了使电极工作表面能到达所焊部位,可以采用几个平面内弯曲的电极,如图10-23(c)

为一个平面弯曲的电极,而图10-23(d)为两瞪眼平面内弯曲的电极。

图10-23(e)是用曲柄形上电极焊接槽形型材的情况,此时下臂伸出较长,对机臂长度不能调整的焊机,应采用图10-23(f)所示的两机臂伸长相等的弯电极。

(2)滚焊电极。

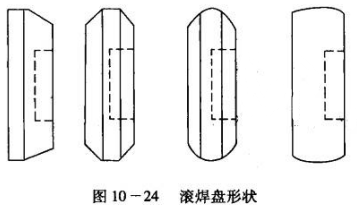

滚焊电极也称滚焊盘,它的工作面形状有平面的和球面的两种,其轮缘形状根据焊件形状可以制成无斜边的、单斜边的或双斜边的,如图10-24所示。滚焊盘直径通常在300mm以内,直径大小可根据焊件尺寸与形状来选择,但应尽可能选用较大直径的滚焊盘,因为滚焊盘直径越小,磨损就越快。

4)电极的冷却

电极的冷却条件直接影响它的导电率、硬度和使用寿命。电极在使用过程中,若冷却强烈,使其散热良好,不仅能保持其良好的导电率和硬度,同时延长了电极的使用寿命。为此,无论电极的形状如何,均应采用流动水冷却。

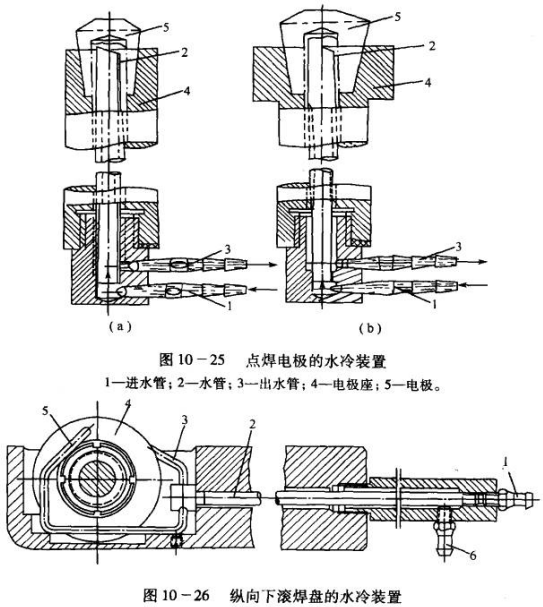

点焊电极的水冷装置如图10-25所示,冷却水从接管嘴1进入,经水管2通向电极,然后由接管嘴3流出。

当点焊电真空器件时,因装架用点焊机的功率很小,采用的电极也很小,所以一般不采用水冷电极,而最常用的是在电极上经常加酒精的方法,这样一方面对电极进行冷却,另一方面还起了保护焊点不被氧化的作用。

横向滚焊盘和纵向滚焊盘的水冷装置如图10-26所示,冷却水由水管接头1进入,经管子2至管子3和管子5喷在滚焊盘4外部,然后通过导电轴的内孔,从水管接头6流出。

5)电极的固定

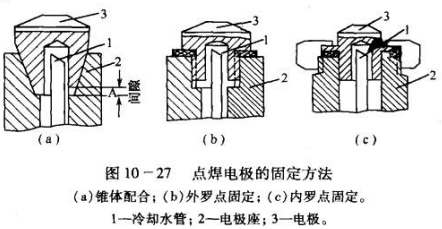

点焊电极被固定在电极座内,其固定的方法如图10-27所示,有锥体配合、外套螺母固定以及螺纹配合3种。

采用螺纹配合时,因电极经常更换和调整会使螺纹磨损。同时,由于螺纹间形成的间隙,在通电流时而产生局部高温,使螺纹氧化和烧损,所以这种配合方法应用较少。而用外套螺母固定法时,只用在电极压力不高得焊机中。

锥体配合是最常用的一种电极固定方法,配合时,为了避免冷却水从电极与电极座间的缝隙中渗出,电极锥体部分的锥度与电极座锥形槽的锥度必须一致,并且电极末端与电极座锥形槽底间应留出一定的间隙A,如图10-27(a)所示。此外,在装拆电极时,不应敲击,只能用扳手或专用拆卸工具将电极在锥形槽中沿一个方向旋转取出,以免损坏锥体。

6)电极的清理与修整

焊接过程中,电极会被氧化、沾污和产生变形,而电极在这种情况下工作时,会给焊接质量带来重大影响,所以对电极工作表面必须经常进行清理和修整。

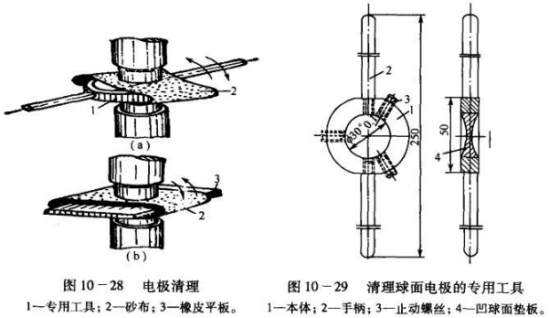

电极工作表面的氧化物、杂物和不大的磨损,可用带有橡皮垫的平板,外面包上金刚砂布来清理,使电极工作表面阜现金属光泽。为了保持点焊电极原有尺寸或上、下两电极工作表面的平行度,可以将包有金刚砂布的专用工具或带橡皮垫的平板轻轻夹紧在两电极之间,然后绕电极轴线转动如图10-28所示。专用工具用于清理球面电极,其上装有与电极球面半径相同的凹球面形垫板,如图10-29所示。

电极清理间隔时间可根据电极材料、焊件材料及电源性质而定。当点焊铝合金或电真空器件时,电极稍有氧化和沾污就需立即清除。不然,会使电极上的铜粒黏附到焊件上而使铝合金焊件的耐腐蚀性降低或影响电真空器件的性能。

电极的沾污速度还与电源性质有关。通常,交流点焊机的电极比直流点焊机的电极更易沾污。电极磨损与变形较大时,可采用锉刀修整,当电极产生过大的磨损和变形时,则应更换新电极。另外,修整滚焊盘宽度允许用锉刀进行,滚焊盘的工作表面则只允许在车床上进行。