不同型材的金属焊接技术

一、不锈钢焊接工艺

含合金元素总量大于10%的钢称为高合金钢。焊接结构所用的高合金钢按其使用要求可分为不锈钢和高铬钢等。不锈钢按钢中的显微组织可分为奥氏体不锈钢、马氏体不锈钢和铁素体不锈钢等,其中奥氏体不锈钢应用非常广泛,奥氏体不锈钢的主要的合金元素是铬和镍,也称为铬镍奥氏体不锈钢,它具有高耐腐蚀性能,是因为有含量较高的铬,铬能提高钢的电极电位,又能形成致密的氧化膜,因铬含量为18%所以称为18-8钢,其他许多铬镍奥氏体不锈钢都是在18-8钢的基础上增减某些元素而获得,马氏体不锈钢有称为铬不锈钢,主要作抗氧化钢使用;铁素体不锈钢指低铬和高铬不锈钢,该类钢在固熔状态下为铁素组织。

1.奥氏体不锈钢的焊接

铬镍奥氏体不锈钢无论是焊缝还是热影响区都有晶界腐蚀发生的可能性,则易产生晶界腐蚀是奥氏体不锈钢焊接时应注意的问题,还有应防止热裂性。

1)焊条的选择

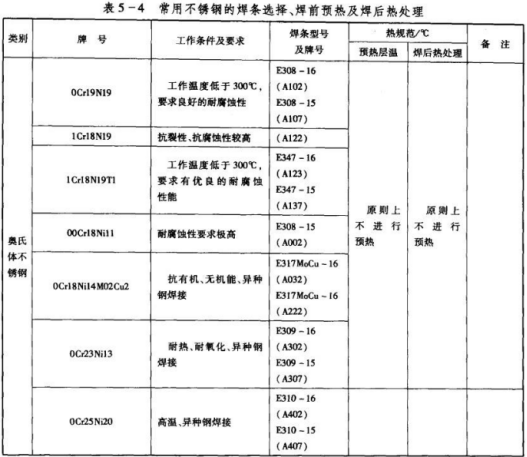

一般根据熔敷金属的化学成分与母材相匹配的原则来进行选择焊条,要以焊缝金属的主要合金元素不低于母材为原则,并考虑抗裂性,抗腐蚀性及耐热性的要求,奥氏体不锈钢焊条的选择、焊前预热和焊后热处理如表5-4所列。

2)焊接操作时的注意事

由于不锈钢的导热性差,所以焊接电流要比同样直径的碳钢焊条要小10%-20%,这样既保证所需的熔深又防止过热,在立焊或仰焊时的焊接电流要小10%-30%,焊接前应严格清理坡口,焊接中要保持焊条的清洁,以防止焊缝中碳的增加。

焊接操作时所采取的措施有,除焊接电流要求外,焊接速度要快且不做横向摆动,必要时用水冷却,在焊接时采用短弧焊以减少合金元素的烧损,在焊接接触腐蚀的一面要最后焊,不得随意打弧,地线卡牢,防止飞溅金属贴在坡口两侧,使不锈钢表面层具有良好的抗腐蚀性能。多层焊时,要等前一道焊缝冷却后再焊下一道焊缝,焊缝尽可能一次焊好,少中断、少断头,收弧要衰减电流防止坡口裂纹。

3)焊后的热处理

通常是指稳定化退火和回溶处理,稳定化退火是把焊好的焊件加热到850℃保温4h,使铬充分扩敢以消除晶界贫铬的方法,回熔处理是焊件加热到105℃-115℃保温一段时间,这样使碳化铬分解,碳熔解到奥氏林晶格中去,以消除晶界贫铬、然后用水冷使碳不析出,由于稳定化处理和回培化处理存在加热过程中工件有氧化变形等问题出现,所以并不总是采用。

2.马氏体不锈钢的焊接

马氏体不锈钢称为铬不锈钢,即Crl3型钢做抗化钢,使用Crl3型马氏体不锈钢的焊接性差,一是淬硬倾向大,过热倾向大,易产生淬火裂纹!二是易产生扩散氢引起的延迟裂纹。

马氏体不锈钢的焊接选择材料和焊接规范应注意的问题有:

1)焊条的选择

当采用焊条电弧焊时,焊接材料有两种选择:一种是选用与母材相近的Crl3型焊接材料,使焊缝的金属的各项性能与母材相近,但焊前要预热到150℃~350℃,焊后做700℃~730℃回火热处理;另一种方法是选用铬镍奥氏体不锈钢焊条,由于焊缝金属为奥氏体组织,能熔解较多的氢,但焊缝的强度低,使用铬镍不锈钢焊条对防止冷裂纹非常有效,焊前可不做预热,焊后不做热处理,但在焊接厚板时应预热200℃,使用铬镍不锈钢焊条的缺点是接头性能不均匀、焊缝强度低,对构件在高温下工作有一定的影响。

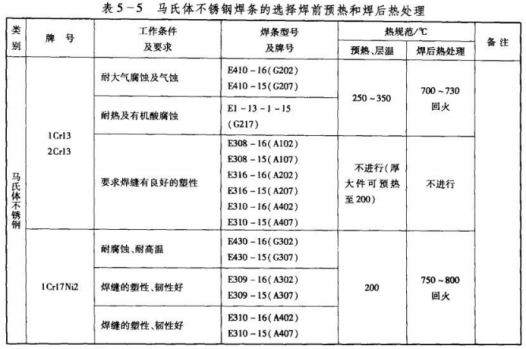

马氏体不锈钢焊条的选择焊前预热和焊后热处理如表5-5所列。

2)焊接操作的注意事项

焊接薄板时,应采用较小的电流进行焊接,尽可能快的焊接速度,熔池体积小焊缝窄,以防止金属过热,焊前预热温度不应高于400℃,焊件焊后不应从焊接离温直接升温进行回火热处理,应先使焊件冷却,对于刚度较小的构件可冷却至室温后再进行回火,焊后的高温回火应注意缓冷,2.5mm以下的薄板焊前可不预热。

二、铸铁的焊接工艺

含碳量超过2%的铁碳合金称为铸铁,俗称生铁,铸铁按所含碳元素和制造方法的不同可分为灰口铸铁、球墨铸铁、可段铸铁和耐磨铸铁等,铸铁的焊接往往是对铸件的焊补,一般指灰口铸铁和球墨铸铁的焊接,铸铁的可焊接性能较差,焊接时存在的问题有碳、硅等元索易烧损,当焊后冷却速度快时,焊缠极易产生脆硬的白口和马氏体,又因铸铁本身塑性较差,抗拉强度低,当焊接过程中产生的应力达到或超过铸铁的抗拉强度时便产生裂缝,因铸铁含碳量多,易产生气孔,铸铁焊件在焊补处产生脆硬的白口组织,使焊后不易切削加工。

1、灰口铸铁的热焊

把铸铁工件整体或局部预热600℃-700℃,然后再焊补,焊补后缓慢冷却下来,就会使所焊金属的焊接应力降低很多。

1)热焊的优点

(1)可以避免产生裂纹,在600℃~700℃时灰口铸铁具有一定的塑性再加上整体或较大的局部区域缓慢地冷却下来,就会使焊缝金属的焊接应力大大降低。

(2)由于热焊后温度冷却缓慢,使碳的石墨化过程充分进行,从而形成片状石墨而不会形成白口或淬火组织。

(3)焊缝金属的组织性能和颜色与母材相同。

2)热焊的缺点

有工件预热温度高达600℃-700℃,这对大型铸件来说预热比较困难,并且将不可避免地产生变形,热焊通常采用大直径焊条,焊接电流大,需要容量大的焊接设备。

3)热焊操作

铸铁的热焊在焊补前应将铸铁焊件的缺陷彻底清理干净,直到出现纯净的金属为止,对于裂纹则应在裂纹的两端头钻出裂孔,然后再铲挖成坡口,坡口的宽度要便于操作,热焊时,由于熔化的铁水较多,冷却速度又很缓慢,则需要在被焊部位制型,如同铸造的砂模一样,使熔化金属在焊接和缓冷时能保持一定的形状,所以热焊一般只能在平焊位置进行焊接。

铸铁热焊前预热是一道重要的工序,当预热温度在600℃^~650℃时,焊后熔合区一般不会出现白口的淬硬现象,预热时尽量缓慢和均匀,避免因热应力引起的开裂,在焊接时除焊接的部位外,其余部分均应用石棉和铁皮遮盖起来,以减少热童的散发,同时也可以减轻焊工受高热的烘烤,热焊不能将焊件置于通风场所进行焊接,焊后对焊件和焊件口应有保温措施以缓慢冷却,从而获得良好的焊接质量。

若在焊前铸铁的预热温度不超过400℃,这种铸铁焊接方法就称为半热焊,半热焊的操作工艺与热焊基本相同,只是预热温度低,由于预热温度低,在焊接时可不制型和不采用夹具,半热对于质量较好,有较简单的铸件,只要操作得当,就能获得焊补接头较好的焊缝,若操作和处理不当,有可能产生白口,裂纹等缺陷。

2.灰口铸铁的冷焊

冷焊就是不预热的焊接,是比较经济方便的焊接,在防止产生白口和裂纹的问题上,热焊主要通过预热来防止,而冷焊是通过调整焊缝的化学成分来解决的,冷焊铸铁是通过铸铁焊条而实现的,根据熔敖金属的化学成分可分为强氧化型钢芯、铸铁焊条,高钒铸铁焊条,强石墨化铸铁焊条,镍基铸铁焊条和铜基铸铁焊条等。

1)强氧化钢芯

铸铁焊条采用这种焊条若焊前预热,会使熔深增大,向焊缝中熔入的碳增多,使焊接区白口层的厚度增加,预热反而没有好处,用这种焊条进行焊接时,应采用小焊接电流短段多层焊,以达到尽量减少母材熔入量的目的,强氧化型钢芯,铸铁焊条只适用于焊补质量要求不高,焊后不进行机械加工,对接接头强度和致密性要求不高的焊件。

2)高钒铸铁焊条

在药皮中加入大量的钒铁制成的冷焊铸铁焊条,如E2V116、EXV117这类焊条采用低氢药皮,多用于焊接要求受力大的部位和焊补非加工面上的缺陷,这种焊条所形成的焊缝塑性和强度较高,抗裂性也很好,其硬度与灰口铸铁相似,从而改善了机械性能适用于焊补,球墨铸铁和高强度的铸铁。

3)强石墨化型焊条

这一类条即铸铁热焊时采用,如E2C08、2248等,为了保证焊缝金属的石墨化,消除或减少熔合区的白口层,焊接时必须有足够的热规范,一般采用大电流、慢速焊、连续焊。因焊缝是铸铁,塑性较差,锤击对消除焊接应力效果不大,故焊后一般不锤击。

4)镍基铸铁焊条

这类焊条采用纯镍、镍铁及银铜合金作为焊芯,外涂强石墨型药皮的铸铁焊条如EZNi-1(Z308)EZNiFe-1(2408)等焊缝塑好,无白口及淬火组织,镍本身又是一种强促进石墨化元素,难使熔合区白口化的倾向降低,所以镍基焊条是冷焊铸铁的较好的一种焊条,多用于重要的加工面的焊补,使用镍基铸铁焊条,焊接速度不能过快,应断续地进行焊接,每焊一次焊缝长度不宜超过50mm焊完一层后,用锤子消除焊接应力,待焊缝冷至不烫手时再焊第2层,这样能保证焊补取得较好的效果。

5)铜基铸铁焊条

铜的强度与灰口铸铁相似,并且具有较好的承受塑变形的能力,焊条型号如2607、2612等,在使用铜基铸铁焊条焊接时,应尽量减少母材的熔化,避免焊缝的硬度增加,在焊接时应采用小电流短弧,断续焊,焊条不作横摆动,每段焊缝不应超过30mm,焊后用锤子消除焊接应力。

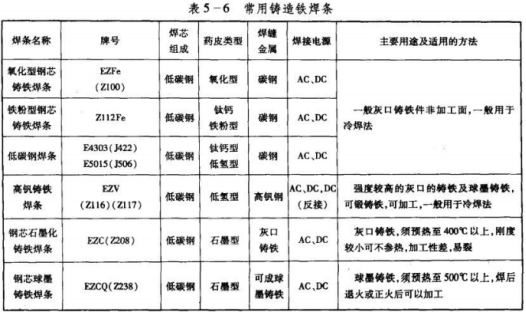

常用的铸铁焊条的牌号性能、用途和适用方法如表5-6所列。

三、铜和铜合金的焊接工艺

1.铜和铜合金的焊接操作

纯铜又称紫铜,铜与锌的合金称为黄铜,铜与锡的合金称为青铜,含镍量低于50%的铜镍合金称为白铜,铜内有害杂质的含量对铜的性能影响很大,最危险的物质是铋和铅,铋和铅不熔于铜中而在晶粒周围形成了易熔薄层,此外,硫和氧在铜中形成脆化合物,给热加工和焊接带来困难。铜及铜合金的焊接工艺差,在焊接时易出现以下问题:难熔合、流动性大、易变形、易氧化、易开裂、易产生气孔等缺陷。

铜及铜合金的焊接方法很多,如气焊、碳弧焊、焊条电弧焊和手工钨极氩弧焊等几种,其中紫铜和黄铜是比较难焊的材料,一般是不采用焊条电弧焊的焊接方法,锡青铜、铝青铜可采用焊条电弧焊,若采用手工钨极氩弧焊,不仅能保证焊缝的质量还能提生产效率。

2.焊条的选择

焊条电弧焊焊接铜和铜合金的焊条有紫铜焊条(ECu)锡青铜焊条(EcuSn-B)和铝青铜焊条(EcuAl-C)等,焊条均为碱性低氢性,使用直流电源并反接。

铜及铜合金焊条在焊接时应预热,焊后应进行热处理。

3.焊接措施

焊条电弧焊焊接铜和铜合金时,应严格控制氧氢的来源,焊接应仔细清除待焊处的油污、锈垢,采取焊前预热措施得当。焊件厚不超过4mm时,可以不开坡口,当焊件厚度为5mm-10mm时,可开单面V形和U形坡口,若采用垫板可获得单面焊双面成形的焊缝,若焊件厚度大于10mm,应双面开坡口,并提高预热温度,焊接时应采用直流反接短弧焊,焊条一般不做横向摆动,在焊接中断或要换焊条,动作要快,焊条的操作角度基本与焊接碳钢相同,较长的焊缝应尽量有较多的定位焊,并且应用分段焊法焊接,以减小焊接应力和变形,多层焊时应彻底消除层间熔渣,避免夹渣的产生,焊接结束后,应采取锤击式热处理的方法,消除焊接应力,由于铜的流动性好,所以,应尽量采用平焊的位置进行焊接

4.异种铜及铜合金的焊接

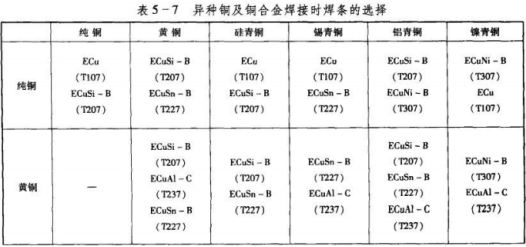

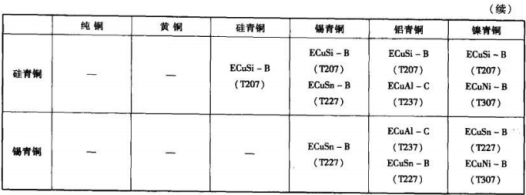

异种铜及铜合金焊接时,应注意结构的使用条件如导电结构,焊缝的导电性能要大于或等于母材,焊缝的综合力学不能低于母材,异种铜及铜合金的焊条选择如表5-7所列。

四、铝的焊接工艺

1.铝和铝合金的操作

铝和铝合金是指纯铝防锈铝合金和铸造铝合金,铝和铝合金的焊接性较差,只有正确地选用焊接材料和焊接工艺,才能够获得良好要求的焊缝,铝的焊接方法通常有气焊、氩弧焊和碳弧焊等,焊条电弧焊的焊接接头质量较低,仅用于焊接质量要求不高的产品和铸铝的补焊等。在进行铝和铝合金焊时易出现的问题有:极易氧化、熔化时无颜色、易变形、易产生气孔和易开裂等缺陷。

铝和铝合金进行焊条电弧焊相对来说比较困难,对焊工的技术水平要求程度较高,主要用于纯铝、铝锰,铸铝和部分铝镁合金结构的焊接和补焊,在焊接时采用的方法如下:

2.焊前清理

可采用机械和化学两种方法,清理完必须在8h以内焊完,否则需重新清理。首先在去氧化膜前,将待焊处的坡口及两侧各30mm内的油污用汽油,丙酮等物进行清洗,化学清洗后,应对待焊处进行烘干处理,烘干温在100℃~150℃或进行风干等,对于尺寸较大的工件,不易用化学清洗的焊件或化学清洗后又被局部沾污的焊件应采用机械的清理方法,一般用不锈钢丝刷或刮刀将待焊件的表面进行清理,从而达到去除氧化膜的目的。

3.焊条的选用

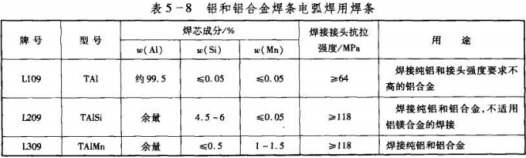

焊条电弧焊焊纯铝和铝合金时,焊条选用是根据母材、焊件和力学性能而定,铝和铝合金焊条电弧焊的选用如表5-8所列。

4. 焊接操作的措施

焊条电弧焊在焊接铝和铝合金时采用直流反接电源,即焊条接直流电源正极,并采用短弧焊快速进行焊接,焊接速度是焊碳钢时2倍~3倍,焊条在焊接前应在150℃-160℃烘干2h左右,采用大电流焊接,并对焊件进行预热,以改善气体的逸出条件,在装配焊件时,不应使焊件有较大的刚性约束,并采用分段焊法施焊,在焊缝背面增加衬垫并合理地选择坡口,钝边的大小应合理地进行选择。

5.焊后的清洗

由于铝和铝合金焊条药皮为盐基型,它对铝焊件有腐蚀性,所以焊后仍要对焊件进行清洗,对于一般焊件在60℃~80℃的热水中用钢丝刷在焊缝上进行正反面进行,仔细清洗,对于重要焊件,在60℃~80℃水中加入2%~3%的稀铬酸水溶液清洗干净后,用冷水或热水再进行清洗,并保证清洗后干燥。

五、异种金属的焊接

1.碳素钢与低合金钢、碳素钢与不锈钢的焊接

对于碳素钢与低合金钢及不锈的焊接,在焊接时只要适当的选择焊条和焊接电流即可,也可以使用气体保护焊的的方法进行焊接。

2.铸造铁与钢的焊接

(1)电弧热焊与前面所讲的铸造铁热焊方法相同,选用合适的焊条,如2208焊条,在焊接时,电弧应稍偏向铸造铁的一侧,这样可保持焊缝的熔合比,从而避免咬边、熔合不良等缺陷。

(2)冷焊:应对坡焊件开坡口,灰铸铁一侧坡口大,碳素钢开坡口较小,再进行焊接,必要时在铸造铁一侧钻孔攻螺纹并装置螺钉在焊接,也可以先在铸造铁一侧先用焊条焊接过渡层,再进行对焊接,或者采用气体保护焊。

3.普钢与铜的焊接

(1)选用钢与铜合金焊条如镍基焊条或镍铜合金焊条,进行直接焊接。

(2)采用预先制好的双金属元件为过渡接头,先将钢与双金属接头钢部分焊接,再将铜与双金属接头铜侧相接,焊接时,可采用火焰钎焊焊接(见后面火焰纤焊一节介绍)或气体保护焊接及焊条电弧焊接,均可以得到满意效果。

4.不锈钢与铜的焊接

采用钎焊和气焊的方法,如采用焊条电弧焊的方法则电弧应偏向铜母材金侧,以防止铜散热过快,影响焊接。

5. 铝与钢的焊接,焊接性较差,一帮不采用熔化焊接,可采用压焊技术和氩弧焊技术焊接

在使用氢弧焊焊接时,先给钢的坡口镀上锌,不锈钢表面应镀铝,采用AC电源,使用含少量硅的纯铝焊丝进行焊接,焊接时先将焊枪反指向铝材侧,待电弧开始移动时,再指向焊丝和镀层,这样可保护镀层不被破坏,保护焊接质量。

无论是铝钢或铝铜焊接,在一般情况下,敢好使用双金属接头焊接。