切割工艺

气焊焊接工艺与切割工艺

切割工艺

一、切割规范的选择

切割是用氧一乙炔火焰或其他可燃气体如液化气,将金属切割处预热到燃烧温度点,并向加热到燃点的被切割属金属开放切割氧气,把熔化的液体吹走,移动割炬,便形成了割缝。氧气切割规范主要包括切割氧压力、切割速度、预热火焰的能率、割嘴与割件间的倾斜角以及割嘴离割件表面的距离等因素。

1.切割氧压力

切割时,氧气的压力与割件厚度、割嘴号码以及氧气纯度等因素有关。割件越厚,要求氧气的压力越大;割件较薄时,则要求氧气压力就较低。但氧气的压力有一定范围,如氧气压力过低,会使切割过程氧化反应减缓,同时在割雄背面形成熔渣粘结物,甚至不能将割件的全部厚度割穿;相反氧气压力过大,不仅造成浪费,而且对割件产生强烈的冷却作用,使割缝表面粗糙,割缝加大,使切割速度反而减慢。

随着割件厚度的增加,选择的割嘴号码应增大,使用的氧气压力也相应地增大。若采用G01-100型割炬切割时,1号割嘴使用的氧气压力为2kg/cm²;而3号割嘴使用的氧气压力为5kg/cm²。前者切割lOmm-25mm板材;后者则切割50mm~100mm板材,所以通常切割100mm以下板材时,采用2kg/cm2~5kg/cm2的氧气压力。

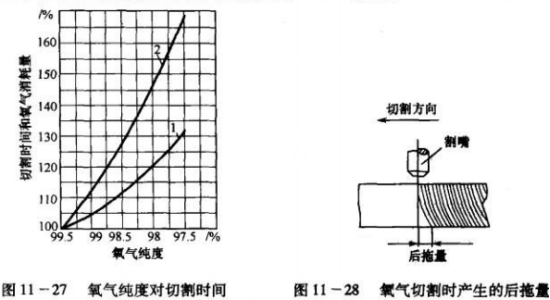

氧气纯度对切割速度、气体消耗量以及割缝质量有很大影响。氧气纯度降低,属金属氧化缓慢,使切割时间增加,而且切割单位长度割件的氧气消耗量也增加。例如在氧气纯度为97.5%-99.5%的范围内,每降低1%时,lm长的割缝切割时间增加10%~15%,而氧气消耗坩增加25%~35%。图11-27中曲线1即表示切割氧纯度与切割时间的关系;曲线2表示切割氧纯度与氧气消耗量的关系。

2.切割速度

切割速度与割件厚度和使用的割嘴形状有关,割件越厚,切割速度越慢;反之切割速度应越快,切割速度太慢,会使割缝边缘熔化,切割速度过快,则会产生很大的后拖量或割不穿。

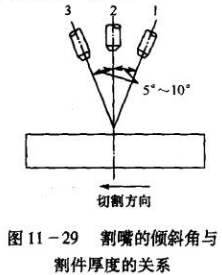

切割速度的正确与否,主要根据割缝后拖量来判断。所谓后拖量就是在氧气切割过程中,割件的下层金属比上层金属燃烧迟缓的距离,如图11-28所示

氧气切割时产生后拖量的原因主要是:

(1)当割缝上层金属燃烧反应时,产生的气体与切割氧射流混合,而降低了氧射流的纯度。

(2)割缝下层金属无预热焰的直接作用,因而火焰不能足够地加热下层金属,影响割件的剧烈燃烧。

(3)下层金属离割嘴的距离比上层远,切割氧射流经上层金属时,消耗部分能量,使排除熔渣的能力减弱。

(4)切割速度过快,来不及将底层金属氧化,甚至不易将割件割穿,使切割过程中断。

总之,后拖量现象是不可避免的,在切割厚板时更为显著,则要求采用的切割速度,应该使割缝产生的后拖里比较小为原则,以保证切割质量和降低气体消耗量。

3.预热火焰的能率

预热火焰的作用是把金属割件加热,并始终保持在氧气中燃烧的温度,同时使钢材表面上的氧化皮分离和熔化,便于切割氧射流与铁化合。预热火焰对金属加热的温度,低碳钢在1100℃-1150℃。目前采用的可燃气体有乙炔和丙烷两种。由于乙炔与氧燃烧后具有较高得温度,则切割时间比丙烷短。

切割时,预热火焰均采用中性焰,或轻微的氧化焰。碳化焰不能使用,因为碳化焰中有剩余的碳,会使割件的切割边缘增碳。调整火焰时,应在切割氧射流开启时进行,以防止预热火焰发生变化。

预热火焰的能率以可燃气体(乙炔)每小时耗量(kg/h)表示。预热火焰能率与割件厚度有关。割件越厚,火焰能率应越大;但火焰能率过大时,使割缝上缘产生连续珠状钢粒,甚至熔化成圆角,同时造成割件背面粘附的熔渣增多而影响切割质量。

当火焰能率过小时,割件得不到足够的热量,迫使切割速度减慢,甚至切割过程发生困难,这在厚板切割更应注意。

若切割薄钢板时,因切割速度快,可采用稍大些的火焰能率,但割嘴应离割件远些,并保持一定角度,防止切割中断;而在切割厚钢板时,由于切割速度较慢,为了防止割缝上缘熔化,可相对采用较弱些的火焰能率。

4.割嘴与割件间的倾斜角

割嘴与割件间的倾斜角,直接影响切割速度和后拖量。当割嘴沿切割方向倾斜一定角度时,能使氧化燃烧而产生的熔渣吹向切割线的前缘,这样可充分利用燃烧反应产生的热量,来减少后拖量,从而促使切割速度的提高。进行直线切割时,应充分利用这一特性。

割嘴与割件间的倾斜角,直接影响切割速度和后拖量。当割嘴沿切割方向倾斜一定角度时,能使氧化燃烧而产生的熔渣吹向切割线的前缘,这样可充分利用燃烧反应产生的热量,来减少后拖量,从而促使切割速度的提高。进行直线切割时,应充分利用这一特性。

割嘴倾斜角的大小,主要根据割件厚度而定,若倾斜角选择不当,不但不能提高切割速度,反而使切割困难,同时增加氧气的消耗量。

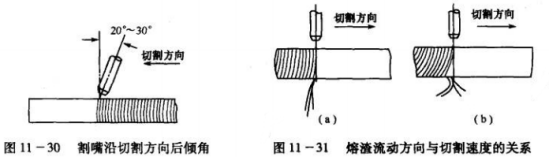

当切割6mm~30mm厚钢板时,割嘴应垂直于割件。切割小于6mra钢板时,割嘴可向后倾斜5°~10°。切割大于30mm厚钢板时,开始切割应将割嘴向前倾斜5°~10°,待割穿后割嘴应垂直于割件,当快割完时,割嘴应逐渐向后倾斜5°~10°,割嘴的倾斜角与割件厚度的关系如图11-29所示。

5.割嘴离割件表面的距离

割嘴离割件表面的距离,根据预热火焰的长度及割件的厚度而定,一般为3mm〜5mm,因为这样的加热条件最好,同时割缝渗碳的可能性最小。若焰心触及割件表面,不但会引起割缝上缘熔化,并且有便割缝渗碳的可能。

当切割20mm左右的中厚板时,火焰要长些,割嘴离割件表面的距离要大一些。在切割20mm以上厚板时,由于切割速度较慢,为了防止割缝上缘熔化,所需的预热火焰应短些,割嘴离割件的距离可以适当的减小,可提高了切割质量。

除上述5个因素外,影响切割质量的因素还有钢材质量及其表面状况(氧化皮、涂料等)、割件的割缝形状(直线、曲线或坡口等)、可燃气体的种类和供给方式以及割嘴形式(直线形或缩放形)等。可视情况掌握应用。

二、切割操作工艺

1.切割前的准备

为了保证切割质量,必须正确掌握操作方法。切割前,座检查乙炔发生器和回火防止器的工作状态是否正常,开启发生器的乙炔输送阀、氧气瓶阀以及调节减压器,将压气调节到所需的工作压力。

将割件放在割件架上,或把割件垫高与地面保持一定距离,切勿在离水泥地面很近的位置切割,防止水泥发生爆溅。然后将割件表面的污垢、油漆以及铁锈等清择。

根据割件厚度选择火焰能率(即割嘴号码),并点火调整好预热火焰(中性焰)。然后试开切割氧气阀,检查切割氧是否以细而直的射流喷出。同时检查预热火焰是否正常,若不正常时(焰心呈尖状),应将具调试好,必要时,可用通针通一下割嘴的喷射孔。

2.切割过程

切割开始时,首先应将切割边缘用预热火焰加热到燃烧温度,但实际上加热到使割件表面熔化的温度,再开启切割氧射流,按割线进行切割。

切割过程中,火焰焰心离开割件表面的距离应为3mm-5mm,割嘴与割件的距离,要求在整个切剌过程中保持均匀,否则会影响切割质量。

在手工切割时,可以采用割嘴沿切割方向后倾20°~30°(图11-30),以提高切割速度。

切割质量在很大程度上与切割速度有关,从熔渣的流动方向可以判断切割速度是否适宜。切割速度正常时,熔渣的流动方向基本上与割件表现相垂直,如图11-31(a)所示。当切割速度过高时,则熔渣将成一定角度流出,即产生较大的后拖量,如图11-31(b)所示。

在切割较长的直线或曲线板材的,一般割300mm-500mm后,应移动一下位置。此时先关闭切割氧调节阀,将割炬火焰离开割件,然后移动身体的位置,继续对割件预热到燃点,再缓慢地开启切割氧。但对薄板切割时,可先开启切割氧射流,然后将割炬的火焰对准切割处继续切割。

3.切割结束

当割缝将近切割结束时,割嘴应略向切割方向后倾一定角度,使割缝下部的钢板先割穿,并注意余料的下落位置,然后将钢板全部割穿,这样收尾的割缝较平整。

切割结束后,应迅速关闭切割氧调节阀,并将预热火焰的乙炔调节阀和氧气调节阀先后关闭。然后将氧气减压器的调压螺丝旋松,关闭氧气瓶阀和乙炔输送阀。

应该指出,在切割过程中,若发生回火而使火焰突然熄灭时,应立即将切割氧谰节阀关闭,与此同时,将预热火焰的氧气调节阀关闭。等几秒钟后,由于乙炔调节阀未关闭,而又重新点燃火焰,继续开启预热火焰进行工作。

三、切割开孔与钢圆及厚件的切割

1.开孔

若手工切割厚度在20mm以内的开孔零件时,可直接开起割孔。但在起割时,为了防止飞溅的熔渣堵塞割嘴,要求割嘴应稍微后倾15°-20°,并使割嘴衡割件距离大些。当割件被预热到燃烧点时,即开启切割氧,开口小一些,边割边沿切割方向移动割嘴,并逐渐增加切割氧压力,将割件割穿,按要求的形状继续切割。

厚度为20mm~50mm钢板切割时,起割孔也可直接开出。

2.切割钢圆

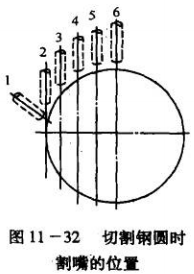

切割钢圆时,割嘴应按图11-32中1的位置进行起割,切割过程应按图中2-6位置进行。

3.厚钢件切割

1)厚钢材切割的特点

厚钢材氧气切割最主要的困难,在于割件的厚度超过预热火焰的长度,这样对钢件的下层金属加热非常困难,由于割件的受热不均匀,下层金属的燃烧就比上层金属缓慢,使割缝形成较大的后拖量,而且熔渣堆塞在底部影响切割。

厚钢件切割时,应采用GZ-101型等压式重型割炬,其切割厚度为100mm~1000mm,同时氧气的供应必须采用气体汇流排供给,如图11-33所示。用多瓶氧气为一组的形式供气,为避免氧气供应不上而使切割过程中断,均采用两组交替供气。

乙炔气可由乙炔瓶或乙炔总站管路供给,压力一般要求在0.8MPa-0.12MPa。

2)厚钢件切割工艺

(1)切割开始时,先调整割嘴与被割件间的垂直度,防止割嘴倾斜增加割件下口切割余量,而增加了机械加工量,相反切割余量过小时,使切割后割件小于精加工尺寸,造成额外的焊补工作量,严重的甚至会造成报废。

(2)起割时,割嘴应按图11-34(a)所示的位置,对割件进行充分的预热。这样能使割件的整个厚度受热均匀,保证起割时将割件割透。

若起割点选择不当(图11-34(b)),下层金属未被加热,这样起割后,由于割件受热不均匀,使割线被迫成弧形,此时若继续切割会造成严重的未割透现象,如图11-34(c)。

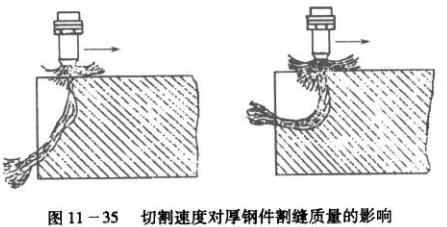

(3)厚钢件切割时的速度也直接影响割缝质量,如图11-35所示。采用过慢或过快的切割速度都不能获得满意的割缝,甚至造成未割透而形成气涡,使割缝表面播成凹坑不能继续切割,迫使切割过程中断。另外,切割速度过慢,还会造成割缝上口严重的熔化,甚至使熔化的金属淌入割缝内,粘着在割缝表面而影响切割质量,所以厚钢件切割时,必须严格地控制切割速度。

(4)氧气和乙炔压力也影响切割质量,当氧气压力过低时,切割氧射流无力,割缝表面人

呈现凹凸不平现象,有时熔渣不能及时清除而不易割穿;压力过高时,近割缝上口呈凹状,且割缝表面粗粮,甚至因切割氧射流的冷却作用,降低了预热效果,不利割穿而影响切割质量。

若乙炔压力较高时,火焰能率和火焰长度增加,此时并不影响割缝质量;但乙炔压力过低,则会产生割不穿现象,同时易产生回火。

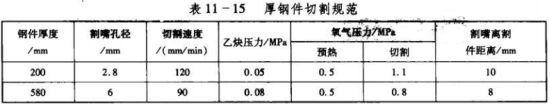

(5)采用GZ-101型割炬切割厚度为200mm或580mm厚钢件时的切割规范列于表11-15中。

(6)在切割过程中,若需要调换氧气瓶时,不能将原来汇流排阀门全部关闭,应采用逐渐交替办法。否则在调换时,由于压力突然变化而影响割缝质量,更严重的还会导致切割中断。

(7)另外切割过程中,若有割不穿现象,应立即停止切割,以免气涡及熔渣在割缝中旋转,使割缝产生凹坑。重新起割时应选择另一方向作为起割点,整个切割过程,必须保持均匀一致的速度,以免影响割缝宽度和表面光洁度。同时应随着乙炔压力的变化而调节预热火焰,以保持一定的预热火焰能率。

(8)切割快结束时,速度可适当减慢,这样后拖量减少,易将整条割缝完全割断。当切割圆孔曲率较大的厚钢件时,其切割速度不宜过大,否则由于后拖量的影响,易使割缝产生凹坑,甚至造成割不穿现象。