气焊焊接工艺第二节

气焊焊接工艺与切割工艺

二、气焊焊接的基本操作及各位置的焊接工艺

1.气焊的基本操作方法

气焊的基本操作包括氧一乙炔焰的点燃调节和熄灭起焊,焊接过程中焊炬和焊丝的运动、接头和结尾的操作,在进行气焊操作时,可按焊炬移动方向和焊炬与焊丝的移动方向可分为左焊法和右焊法两种。

1)氧—乙炔焰的点燃调节和熄灭

焊枪的握法是由右手拿焊枪并将拇指和食指位于氧气调节阀处,同时还可以控制乙炔调节阀,随时调节气体流量的大小。

点燃火焰时,应先稍微开启氧气调节阀,再开启乙炔调节阀,将两种气体在焊枪内混合后,从焊嘴喷出,依靠火源即可点燃,点火时不要用拿火源的手正对焊枪枪嘴的出口处和拿焊枪嘴指向他人或易燃物,以免发生事故,刚点火时可能会出现放炮现象,因为乙炔不纯造成。可放出不纯的乙炔,有时还出现不易点火的现象,多数是因为氧气的调节阀过大所致,将氧气调节阀关小即可点火,刚点燃时一般为碳化焰,火焰的种类应根据所选用焊件材料的种类、厚度来选择不同的火焰,若火焰的能率仍不够大时,应更换大口径的焊枪嘴。

调整好后,火焰的形状不应歪斜或发出“吱吱”声,若发现火焰不正常时,需用通针把焊枪嘴内的杂质清除干净,使火焰正常后方可进行焊接,在气焊操作中注意观察火焰的变化并及时进行调节

熄灭火焰时应先关闭乙炔调节阀,再关闭氧气调节阀,否则会出现大量的黑烟。

2)起焊

起焊时由于刚开始焊,焊件的温度低,为了便于熔池的形成,并有利于对焊件进行预热,焊枪嘴的倾角应稍大些,同时在起焊焊接处应使火焰往复移动,保证在焊接处加热均匀。若两焊件的厚度不相同时,火焰应偏向厚件一方以使焊缝两侧温度基本一致,当两焊件同时熔化时,即可起焊。在焊接时保证焊枪的火焰喷射方向,使得焊缝两侧的温度始终保持一致,焊接火焰的内层焰芯的尖端要距离熔池表面3mm-5mm,并始终保持熔池的大小形状不变。

起焊点的选择:一般在平焊对接接头的焊缝时,应从焊缝的一端30mm处施焊,目的是使焊缝处于板内,传热面积大,当母材金属熔化时,周围温度已升高,从而在冷凝时不易出现裂纹,管焊缝时起焊点应在两定位焊点的中间位置。

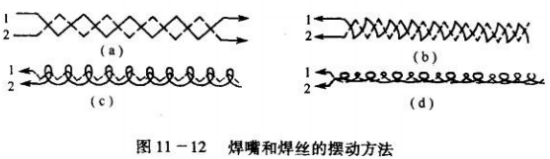

3)焊接过程中焊嘴和焊丝的运动

为了控制熔池的热最,获得高质量的焊缝,焊嘴和焊丝应均匀协调地摆动,焊嘴和焊丝的运动包括以下3种:

(1)沿焊缝的纵向移动,不断地移动焊枪和焊丝形成了焊缝。

(2)焊嘴沿焊缝作横向运动,一般厚板会使用横向摆动。

(3)焊丝在垂直焊缝的送进运动并作上下移动,调节熔池的热量和焊丝填充量。

焊嘴和焊丝的摆动方法及幅度与焊件厚度、材质、焊缝的空间位置和焊缝的尺寸等有关。平焊时焊嘴与焊丝常见几种摆动方法如图11-12所示,图中(a)、(b)、(c)所示的方法适用于各种材料较厚大焊件的焊接和堆焊,图(d)所示的方法适用各种薄板的焊接。

4)接头与收尾

焊接中途停顿后,又在焊缝停顿处重新起焊,焊接时将原焊缝重叠部分称接头,焊到焊缝的终点时结束焊接过程称为收尾。

接头时应用火焰把原熔池重新加热至熔化形成新的熔池后,再填入焊丝重新开始焊接,并注意焊丝熔滴应与熔化的原焊缝属金属充分熔合,接头时要与焊缝重叠6mm~8mm,在焊缝重叠处少加焊丝,以保证焊缝的高度合适和接头处焊缝与原焊缝的圆滑过渡。

收尾时由于焊件温度较高、散热条件较差,所以应减小焊嘴的倾角和加快焊接速度,并应多加焊丝防止熔池面积过大,避免烧穿。收尾时,应注意使火焰抬高并慢慢离开熔池,直至熔池填满后,火焰才能离开。

2.气焊的各种位置的焊接技术

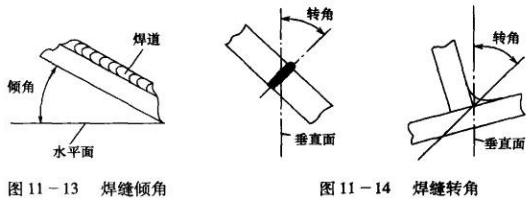

气焊时会遇到各种不同的空间位置的焊缝,有时同一条焊缝就会碰到几种不同的焊接位置,如固定管子的焊接,由于焊缝位置的不同,操作技术也不一样,在气焊时焊件接缝所处的空间位置称为焊接位置,焊接位置可用焊缝倾角和焊缝转角来表示,有平焊、立焊、横焊和仰焊的位置,焊缝的倾角是指焊缝与水平面的夹角(图11-13),焊缝的转角是指通过焊缝的垂直面与坡口二等分平面之间的夹角(图11-14),焊缝倾角在0°-10°的焊接位置称平焊位置,在平焊位置进行焊接称为平焊;焊缝倾角在0°~5°、焊缝转角在30°〜55°的角焊缝的焊接位置称为横焊位置,在横焊位置进行的焊接称为横焊;焊缝的倾角在80°~90°、焊缝转角在0°~180°的位置称为立焊位置,在立焊位置进行焊接称为立焊;焊缝倾角在0°~15°、焊缝转在162°~180°的对接焊缝或焊缝倾角在0°~15°、焊缝转角在115°~180°的焊缝位置称为仰焊位置,在仰焊位置进行焊接称为仰焊。

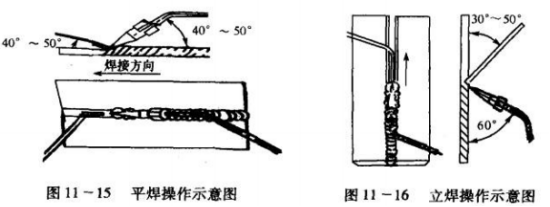

1)平焊

对接接头的平焊是气焊的基本操作技术,一般采用左焊法,平焊操作方法如下(图11-15);

(1)当焊接处加热至红色时,尚不能加入焊丝,必须待焊接处熔化形成熔池后,才能送入焊丝,有时焊丝端头会碰到熔池的熔化边缘从而发生沾粘现象。此时不需用力拔焊丝,只需用火焰加热沾粘处即可,焊丝就会自动脱离,应将熔池周围加热,待熔池变红和清晰明亮后,再加入焊丝继续施焊。

(2)在焊接过程中,如发现熔池空间变大,且没有流动金属时则说明工件已烧穿,主要由于焊嘴移动过慢所造成。此时应迅速加快焊速并多加焊丝。如发现熔池过小,焊丝熔滴不能与焊件很好地熔合,仅敷在焊件表面,这说明焊件的受热量不够,这时应增加焊枪嘴的倾斜角度,减小焊接速度。

(3)如熔池不清晰,有气泡出现,火花飞溅后在进行焊接的现象,则说明火焰性质不对,应及时调节火焰后在进行焊接。

(4)如熔池内的液体金属被吹出,则说明气体流量过大或焰芯离熔池太近,应立即调节火焰能率或焰芯与熔池之间的距离。一般来说,平焊操作比较容易,只要正确选择气焊工艺参数和掌握操作工艺方法即可。

2)立焊

立焊是指处于立面上的长直焊缝的焊接,主要采用自下而上的焊接方法进行焊接。立焊时,由于熔池内的属金属容易下淌,使焊缝形成较难,焊缝的高度和宽度也不易控制,则立焊相对平焊来说比较困难,立焊操作示意图如图11-16所示。

立焊的操作如下:

(1)立焊时,为了防止熔化金属下淌和焊缝形成不良,焊接火焰向上倾斜,与焊件成60°夹角,为防止熔化金属过多,应少加焊丝,并且应该采用比平焊小15%左右的火焰能率来进行焊接。

(2)要控制熔池温度,不能使熔池面积过大,熔深也不能过深,一般焊枪嘴不做横向摆动,而仅做上下跳动即可,这样便于控制熔池的温度,使熔池有一定的时间冷却,以保证熔池受热适当,焊丝则应在火焰气流范围内进行环形运动,并将熔化金属一层一层均匀地堆敷到焊件上。

(3)焊接过程中,由于操作不当而引起熔池的下淌时,应立即把火焰向上提起,待熔池温度降低后,再进行焊接,通常为了避免培池温度过高,可以把火焰较多的集中在焊丝上,同时增加焊接速度来保证焊接过程的正常进行。

(4)当板厚为2mm以下的薄板时,因焊接时熔池体积较小,宜于加快焊接速度,而不会等熔池下淌便会凝结,但是此时注意不要使焊接火焰进行上下的纵向运动,可做稍小的横向摆动,以疏散熔池中间的热量,并把中间的熔化金属吹到两侧,加强熔宽以获较好的焊缝形式。

(5)焊接板厚为2mm~4mn,的不开坡口的焊接,为保证焊透,应使火焰能率适当的大些,在焊接时,在起点时应有充分的預热形成熔池,并在熔池上熔化出一直径为工件厚度的小孔,然后用火焰在小孔边缘加热熔化焊丝,填充圆孔下边的熔池,一面向上扩孔,一面填充焊丝完成焊接。

(6)焊接5mm厚度的焊件时应开坡口,最好形成打穿小孔,并将钝边熔化以便焊透。

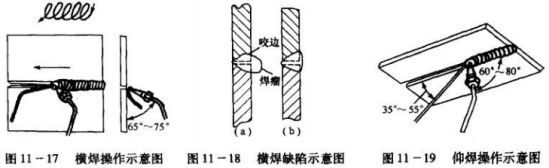

3)横焊

横焊是指焊接立面和斜立面的横向焊接,其操作示意如图11-17所示。横焊操作也比较困难,主要问题是熔池内的金属易下淌,使焊缝的上边容易产生咬边,而在下边易产生焊瘤和未熔合等缺陷,横焊缺陷示意如图11-18所示。

横焊操作如下:

控制熔池温度,保证焰透又不能使熔池金属因受热过度而产生下坠。

焊枪嘴应向上倾斜,火焰与焊件竖直方面的夹角应保证在65°~75°,并利用火焰的吹力托住熔池液体,使之不易下淌。

(3)焊接时,焊丝要始终保持浸在熔池中,并不断把熔化属金属向上推,焊丝来回做半圆式斜环形摆动,并在摆动过程中被焊接火焰加热、熔化,以避免熔化金属堆积在熔池下面而形成咬边和焊瘤的缺陷。在焊接薄焊件时,焊嘴一般不做摆动,较厚时焊嘴可做小的环行摆动。

4)仰焊

仰焊是指焊接火焰在工作下方,焊工需仰视工件方能进行焊接,如图11-19所示。仰焊的操作难度最大,是由于熔池向下熔化的金属下坠,甚至滴落。仰焊一般用于固定的焊件焊接,仰焊必须有较熟练的操作技术。

仰焊操作如下:

(1)选择较小的火焰能率,所用的焊炬的焊嘴较比平焊小1号。

(2)控制熔池的温度和熔池大小,使液体金属快速凝固,温度过高,熔化金属容易下坠,甚至滴落,但温度过低就会出现未熔合或夹渣等缺陷。

(3)应采用较小直径的焊丝,以薄层堆敷上去,当焊接开口或较厚的工作时,若一次焊满则较难得到理想的熔深及形成美观的焊缝,则应采用多层焊第1层主要是保证焊透,后几层保证机械强度。要控制两侧的熔合良好,圆滑的过渡到母材使焊缝形成美观,采用多层焊是防止金属下坠的主要方法。

(4)在进行仰焊对接接头时,焊嘴与焊件的夹角为60°~80°,如图11-19所示,注意焊接时的操作姿势,防止飞溅金属微粒和金属熔滴烫伤面部和身体。