手工钨极氩弧焊工艺

手工钨极氩弧焊工艺

手工钨极氩弧焊采用氩气作为保护气体,在焊件与钨极之间生产保护层,由于氩气是单原子气体,热容量小,导热度低、热量消耗低,便于电弧热量集中,弧柱温度非常高,电弧也很稳定。

一、手工钨极氩弧焊基本操作工艺

1.电源种类、极性和焊接电流

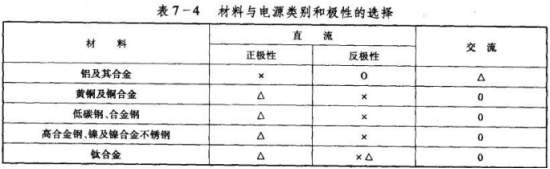

手工钨极氩弧焊可以使用交直流两种电源进行焊接,而直流还分为正接和反接。

(1)直流正接 :直流正接是钨极氩弧焊机电源的负极,焊件接弧焊电源的正极、焊接时由于电子向焊件高速冲击,这样钨极的发热量小,不易过热,因而可以用较大的电流进行焊接,由于焊件的发热垃大,则熔深大,焊缝宽度较宽,生产效率提高,同时由于钨极为负极,热电子发射能力强,电弧稳定而集中,则大多数的金属都采用直流正接的焊接方法。

(2)直流反接 :直流反接是钨极接正极,工件接负极,焊接时由于钨极受电子的高速冲击,钨极温度高,钨极损耗很快,寿命也缩短了,所以很少采用,但是它具有去除熔池表面的氧化膜的作用,称为阴极破碎现象。当焊接铝、镁、铜、钛及其合金材料时,熔池表面会出现氧化膜,如不及时消除,焊接时会形成未熔合并使焊缝表面形成皱皮和内部出现气孔等现象。若当时采用直流反接就不会出现以上的现象,由于被电离的正离子会高速地冲击熔池,使熔池表面的氧化膜被击碎,因而能够得到表面光亮美观、无氧化膜,成形良好的焊缝。

(3)交流电源 :交流手工钨极氩弧焊时,由于交流正负半周过渡,当焊件处于负半周时,同样会出现阴极破碎的现象,可以焊接铝、镁、铜、钛及其合金等易氧化的金属材料,并且此时钨极损耗要比直流反接要小得多。

(3)交流电源 :交流手工钨极氩弧焊时,由于交流正负半周过渡,当焊件处于负半周时,同样会出现阴极破碎的现象,可以焊接铝、镁、铜、钛及其合金等易氧化的金属材料,并且此时钨极损耗要比直流反接要小得多。

手工钨极氩弧焊需要根据焊件的材料与厚度来确定,焊接电流过大易引起咬边烧穿等缺陷,焊接电流过小易产生未焊透等缺陷,如图7-8所示。

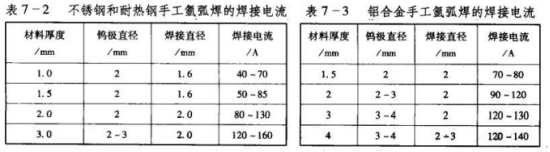

选择合适的焊丝直径,有利于熔滴过渡和提高氩气的保护效果,焊丝直径的粗细对氩气产生的阻力也不尽相同,若焊丝粗会降低氩气的保护效果,但是焊丝也不宜过细,否则会使焊丝熔化过快,这样就增加了焊丝的送进的频率,易使焊丝与钨极接触影响焊接的质量,所以焊丝直径应根据焊件的厚度来选择。不锈钢和耐热钢的手工钨极氩弧焊的焊接电流见表7-2,铝合金手工钨极氩弧焊电流的选择见表7-3。

(4)氩弧焊可以使用交直流两种电源进行焊接,使用哪种焊接电流焊接相应得材料如表7-4所列。

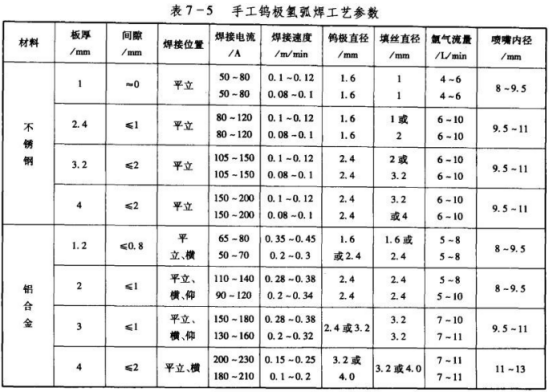

(5)钨极直径 :选择钨极直径得大小应根据焊件得厚度和所用的焊接电流来选择(表7-5)。

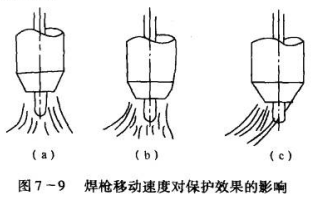

(6)电弧长度与焊接速度 :焊接速度的增加或减小是根据被焊件的厚度与所需要的熔深有关,速度太快则气体保护作用被破坏,焊缝容易产生未焊透和出现气孔等缺陷。太慢则焊缝容易烧穿和咬边(图7-9)。电弧的长度是钨极与焊件之间的距离,电弧长度的增加会出现焊缝的宽度的增大和熔深的减小,当电弧太长时,容易造成未焊透和氧化现象,所以应保证电弧的长度在8mm~15mm之间为宜。

(7)喷嘴的直径 :喷嘴的直径是保证氩气从喷嘴流出后能严密地保护焊接熔池,喷嘴的直径太大会影响视线,不利于观察溶池的变化,太小则喷出的气体不能很好有效的保护熔池造成焊接缺陷所以喷嘴的大小应根据焊件的厚度来选择一般为12mm~16mm。

(8)喷嘴至焊件的距离 :喷嘴至焊件距离太高,保护气层受空气流动的影响而发生摆动,当焊枪沿焊接方向移动时,保护气流抵抗气阻力的能力会降低,空气易沿焊件表面分入熔池。为了使焊接熔池得到较好的保护,喷嘴到焊件的距离在8mm~14mm为宜。

(9) 钨极伸出长度 :钨极伸出长度增大,喷嘴距焊件高度就要相应加大,喷嘴距焊件越远,氩气越容易受气流的影响而发生摆动,钨极伸出长度太小,焊工不便于观察焊缝成形及送丝情况—般钨极伸出长度在2mm~4mm合适。

钨极伸出长度 :钨极伸出长度增大,喷嘴距焊件高度就要相应加大,喷嘴距焊件越远,氩气越容易受气流的影响而发生摆动,钨极伸出长度太小,焊工不便于观察焊缝成形及送丝情况—般钨极伸出长度在2mm~4mm合适。

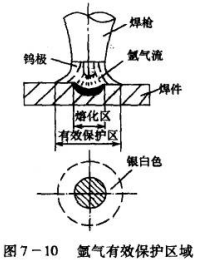

氩气保护效果的评定,可通过测定氩气有效保护区域的直径大小来判断。测定方法是在铝板上引燃电弧后,焊枪固定不动,电弧燃烧5min-6min后断开电源,这时在铝板上留下银白色圆圈层(图7-10),内圈为熔池,外圈层铝板表面光亮清洁,这就是氩气有效保护区域,称之去氧化膜区,其保效区越大,则说明保护效果越好。

2.手工钨极氩弧焊焊接工艺

手工钨极氩弧焊在操作中应考虑的有电源和极性的选择、焊接电流、钨极直径、氩气流量预热温度。

1)焊接规范

(1)材料与电源和极性的选择及钨极的允许电流如表7-4、表7-5所列。

(2)手工钨极氩弧焊主要用于焊接铝合金和 不锈钢等薄板结构的金属焊件,施焊过程中的参数如表7-5所列。

(3)焊接时是否需要预热,取决于焊件材料,黑色金属一般不预热,但有色金属,如铜、铝、镁、钴等预热具有重要的意义,提高焊件温度可以加快焊接速度,减少合金元素的烧损,有利熔池气体的排出。

2)手工钨极氩弧焊操作

手工钨极氩弧焊的焊前的准备工作主要有焊件与焊丝的表面的清理,焊接夹具的准备以及焊接规范的确定等,对于手工钨极氩弧焊来说,焊前的清理工作比其他焊接方法之前的清理工作更为重要,焊接应把焊丝及坡口表面和周围一定宽度范围内的油垢、污物及氧化腹等完全去掉,清除油垢方法有,常用汽油乙醇、丙酮等擦洗或用溶剂去除,去除氧化皮,可采用机械方法,如不锈钢等。用砂纸打磨对铝及其合金可用钢丝刷或刮刀去除坡口内及表面的氧化皮,也可采用化学方法去除氧化皮,焊接钛合金零件时,为了减少脆性,提高焊缝的塑性,必要时焊件和焊丝在焊前应做真空退火。

(1)引弧 :手工钨极氩弧焊通常采用引弧器进行引弧,在使用装有引弧器的氩弧焊机时,先将钨极与被焊件之间保持一定的距离后,在接通引弧器,在频高频电流和高压脉冲的作用下,使氩气电离而引燃电弧,这种引弧方法的优点是能在焊接位置直接引弧,钨极端头完整性好,钨极损耗小以及引弧端头焊接质量高,它是一种常用的引弧方法特别是在焊接有色金属时被广泛应用。

在无引弧器的简单氩弧焊使用中,将钨极直接与紫铜引弧板接触,进行引弧,优点是焊接设备简单,但触点在钨极与紫铜板接触的过程中产生了很大的短路电流,使钨极端头容易烧损,这种方法在简单的直流氩弧焊机焊接合金钢时才被采用,或没有引弧装置的氩弧焊机使用。

接触引弧根据紫铜板所放置的不同可分为压缝式或错开式两种,压缝式就是将紫铜引弧板放在焊缝上,错开式就是将紫铜板放在焊缝的旁边并紧挨着焊缝。

(2)定位焊 :在焊接前为把焊件固定和防止焊件变形,必须根据焊件的厚度材料来定位焊的距离,手工辑极氩弧焊进行定位时可以不用焊丝而直接焊接,利用焊件本身的金属熔化形成焊点,来达到焊缝定位连接的目的,但也有加焊丝的定位焊,用这种方法时必须等焊缝边缘熔化形成熔池后在加入焊丝,但是焊点不宜太高太大,在定位焊结束时,焊枪都应在原处作一段时间的停留,以避免焊点氧化。

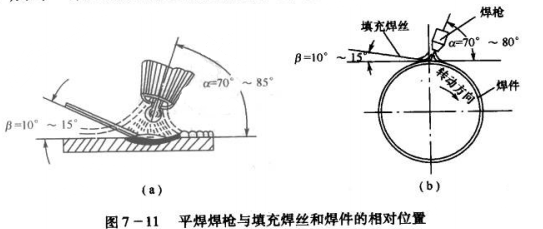

(3)平焊 :当进行对接缝和搭接缝平焊时焊枪与焊件、焊丝之间的位置(图7-11(a)),为了使氩气能够很好的保护熔池,焊枪的角度在70°~85°为宜,焊丝与焊件的夹角在10°~15°为宜,焊枪与焊丝之间的夹角为90°,手工钨极氩弧焊普遍采用左焊法进行焊接,在焊接过程中应保持均匀运动。

(4)环焊缝 :当进行管和筒形构件的对接或搭接环形焊缝时,焊枪与焊丝焊件之间的位置如图7-11(b)所示。焊接操作过程有两种方法:一种是只动焊枪而不动被焊件,此方法当焊到垂直或仰焊的位置时,由于氩气比空气重25%,氩气会快速向下流,这样就起不到保护熔池的作用了;另外一种方法是先移动管使管做原地滚动后再进行焊接。

(5)手工钨极氩孤焊的运动方法分为直线运动和横向运动两种。

直线移动有3种方式:直线匀速、直线断续和直线往复。

直线匀速移动是指焊枪沿焊缝做直线,平稳和匀速移动,适用于不锈钢,耐热钢等薄板的焊接,其特点是焊接过程稳定,氩气的保护效果好。

直线断续的移动是指焊枪在焊接过程中必须停留一段时间,以保证熔深,就是沿焊缝做直线移动过程是一个断续的前进过程,主要用于中厚板的焊接。

直线往复移动是指焊枪沿焊缝做直线往复的移动,其特点是控制热量和焊缝成形良好,以防止烧穿,主要用于焊接铝、镁、及其合金的薄板。

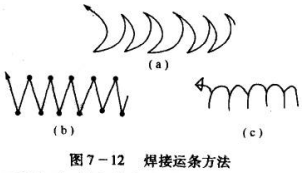

横向摆动是满足特殊要求的焊缝的接头形成而采取的小幅值得摆动,常用的有3种;月牙摆动、斜月牙摆动、r形摆动(图7-12)。

月牙摆动适用于大的T形接头,厚板的搭接接头以及中厚板开坡口的接头,焊接时焊枪应在两侧停留时间稍长些,而焊缝中心运动时速度应加快,从而获得优质的焊缝。

锯齿形接头,主要用于焊接焊枪偏向突出部分,焊接到突出部分时应有停留以熔化突出部分,并不加焊丝或少加焊丝。

r形摆动是焊枪类似r的运动,这种方法适用于不等厚度的厚板的焊接,焊接时焊枪不但做r形运动,而且电弧要偏向厚板,使电弧在厚板一边停留以控制两边的熔化程度,要防止薄板烧穿而厚板未焊透的缺陷。

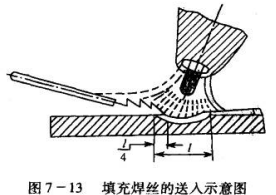

(6)填充焊丝送入方法:在平焊工环缝焊接时,填充焊丝的送入方法有两种:一种是将填充焊丝做往复运动,当填充焊丝末端送入电弧区熔池边缘上(离熔池前缘1/4处)被熔化后,将填充焊丝移出熔池,然后再将焊丝重复送入熔池(图7-13),但是,填充焊丝不能离开氩气保护区,以免高温的填充焊丝末端被氧化,使焊接质量下降;另一种是将填充焊丝末端紧靠熔池的前缘连续送入,采用这种方法焊接时,送丝速度必须与焊接速度相适应。此法,特别适用于搭接焊缝和角接焊缝的焊接。

(7)收弧,当焊接结束时,可能由于收弧的方法不正确,在收弧处容易发生弧坑裂缝,气孔以及焊穿等缺陷。常用的有以下3种方法:增加焊速法、电流衰减法和采用收板弧法。

增加焊速法,到焊接终止位置时,焊枪的速度逐渐增加并减少送丝量,甚至不填焊丝,使焊接熔池逐渐缩小直至母材不在熔化为止,此方法要求焊工技术熟练。

电流衰减法,到焊接终止时,停止送焊丝并使焊接电流逐渐减小或切断电源,从而使熔池的体积不断的缩小直至断电,这种方法最为可靠。

采用收弧板法,就是把熔池引到与焊件相连的另一块板上,焊后再将收弧板去掉。

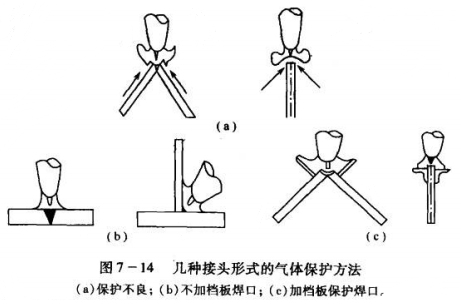

(8)保护气体熔池的方法,在氩弧焊时,有些接口形式在无任何保护措施时,会使焊接质量变差,如图7-14(a)所示。为了保证焊缝的质量,可以采取各种方法保护熔池及气体(图7-14),如当进行对接缝和T字焊缝进行焊接时,它具有良好的气体保护效果,则焊接不必采用其他的保护措施(如图b所示)而进行焊缝和角焊缠焊接时,这种接头形式焊接时,由于气体保护效果较差,所以应采取预先加装挡板的方法,以提高气体保护的效果,如图C所示。

各焊接位置的角度焊接焊枪以手工电弧焊焊条的角度为准,因其角度相似。

二、自动钨极氩弧焊操作技术

自动钨极氩弧焊的焊前准备和手动钨极氩弧焊相似,操作方法如下:

1.引弧

自动钨极氩弧焊的引弧有两种方法,由于钨极与焊件之间的距离不能灵活移动,所以引弧的方法大都是采用引弧器,在无引弧器装置时引弧是采用钨棒或碳精棒在钨极与焊件之间瞬时短路引燃电弧,此方法若操作不当,会引起电弧光刺伤眼睛和电极端头折断现象,影响焊接质量。

2.焊接

(1)对接自动焊接 :自动钨极氩弧焊有加焊丝和不加焊丝两种,加焊丝自动钨极氩弧焊的焊枪的空间位置如图7-15所示,在焊接前要调整钨极,使其对准焊缝中心,钨极的伸出长度为8mm~10mm,钨极端头与焊件之间的距离在0.2mm~8mm之间,对于不加焊丝的电弧长度应相对小些,对于薄板焊件的对接直焊缝,在焊缝端头和结尾易产生焊穿和变形,则在起头和结尾应采用收弧板(图7-16)。为了防止变形可采用刚性强,夹紧力大的焊接夹具。

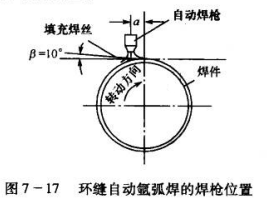

(2)环境自动焊 :环缝自动焊时,焊枪的空间位置如7-17所示,另外,必须掌握好焊枪与环境焊件中心之间的偏移值ɑ,ɑ值的大小主要与焊接电流、焊件转动速度及焊件直径等参数有关。在环缝自动焊收尾时,为了防止产生弧坑裂缝、未焊透以及焊缝过高等缺陷。同样采用钨极手工氩弧焊的几种收弧方法。另外,在焊接快要结束时,可以均匀提高焊把的转动速度,并减慢焊丝给送速度或不加填充焊丝。

3.收弧

常采用手工钨极氩弧焊的几种方法。